22/02/23

Résumé

Falectra est une entreprise automobile fondée par Piotr Krzyczkowski, reconnue pour avoir construit la première moto électrique polonaise. La marque est également impliquée dans la reproduction de véhicules et a récemment créé un scooter classique appelé Be-e, basé sur la WFM M50, une moto polonaise des années 1960. L’impression 3D joue un rôle important dans l’activité de Falectra depuis le tout début et il en va de même pour le projet Be-e. L’entreprise a utilisé les imprimantes 3D de bureau Zortrax M200 Plus, Zortrax Inventure et Zortrax M300 Plus pour la reproduction de ce scooter d’époque.

L’idée du projet de scooter Be-e est née parallèlement au développement de l’e-motocycle Falectra et lors de la collaboration avec 911 Garage sur la série Porsche « Remastered », une variation de modèles 911 classiques avec des détails modernes. Lorsque le travail sur la Falectra s’est arrêté, pour des raisons indépendantes de la volonté de l’entreprise, le Be-e a été mis sur le devant de la scène. La mode des restomods ne cessant de croître, Krzyczkowski savait qu’un tel projet allait attirer l’attention des passionnés d’automobile. Il savait également qu’il voulait baser son nouveau scooter sur un modèle phare des années 60 de la WFM et utiliser à cette fin sa technologie de fabrication additive préférée. La seule question qui le laissait perplexe était le nom du projet. Le concepteur voulait qu’il soit associé au modèle original et qu’il reflète la spécialité de l’entreprise. Be-e » semblait être un choix parfait : « Vespa signifie guêpe en latin, Bee signifie abeille en anglais, et Be-e, dans notre cas, est une extension de « Be electric » », explique Piotr Krzyczkowski, fondateur de Falectra. Comment s’est déroulé le processus de création dans ce cas précis ?

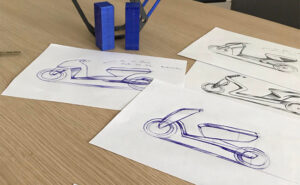

Piotr a d’abord dessiné le corps entier du scooter. « Nous avons décidé de nous inspirer de la masse, mais en la simplifiant, en nous débarrassant des éléments qui tiraient sur la forme générale », explique Piotr Krzyczkowski. Après avoir préparé les premières esquisses des éléments particuliers, les premières visualisations ont commencé à émerger – le concepteur a décidé, par exemple, des détails à mettre en œuvre, de ce qui manquait dans le cadre ou de l’emplacement des éléments fonctionnels, tels que l’éclairage arrière. Le créateur a utilisé le logiciel de CAO Autodesk Alias.

Après avoir dessiné le cadre final, Piotr a procédé à la construction du prototype ; les panneaux extérieurs de la carrosserie ont été fabriqués en stratifié, puis, après avoir été fixés au cadre, l’ensemble a été scanné en 3D. Grâce au modèle 3D, Falectra a pu fabriquer des éléments précis à l’aide de la technologie d’impression 3D. Une fois les modèles préparés pour l’impression 3D dans le logiciel Z-SUITE, avec des paramètres de haute qualité et un remplissage de 30 %, le processus d’impression 3D a commencé. « Nous avons fabriqué tous les composants extérieurs – boîtiers de lampe, ailettes avant, boîtier d’affichage – sur la Zortrax M200 Plus. Grâce à la Zortrax M300 Plus, notre cheval de bataille, nous avons pu réaliser des éléments plus grands, comme les prises d’air des blocs. Les porte-clés ou les figurines en forme de scooter ont été réalisés sur Zortrax Inventure », souligne le propriétaire de Falectra. Le matériau choisi pour les pièces cibles était le Z-PETG en gris.

Piotr a ensuite lissé les pièces imprimées en 3D pour un scooter à l’aide d’une spatule et a appliqué une couche de base sur leur surface. À l’étape suivante, pour donner encore plus de profondeur à la couleur et une finition légèrement brillante, les modèles ont été recouverts d’une couche supplémentaire de vernis transparent et laissés à sécher. À ce stade, le créateur a pu passer à l’une de ses activités préférées au cours du processus de création de composants de véhicules fonctionnels : l’assemblage des pièces. « J’adore le processus d’assemblage d’une grande pièce imprimée en 3D à partir de plusieurs éléments plus petits. Cela me rappelle un peu l’assemblage des modèles réduits d’avions de mon enfance, un sentiment de nostalgie que j’apprécie toujours », remarque Piotr.

Selon Piotr Krzyczkowski, l’impression 3D offre des possibilités qui n’existaient pas auparavant. Il souligne en particulier l’aspect du prototypage rapide, inestimable dans le secteur automobile, où les pièces doivent souvent subir des tests approfondis en ce qui concerne leurs propriétés mécaniques, ou être produites sur place, en raison d’une certaine pénurie de composants. « Il n’y a rien de plus merveilleux, à mon avis, que de tout avoir en interne. Vous avez besoin d’une pièce, vous vous asseyez devant l’ordinateur, vous la modélisez et, en quelques heures seulement, vous tenez une pièce physique dans votre main pour l’ajuster ou pour une utilisation ciblée ». Le fondateur de Falectra constate également la polyvalence de cette méthode de fabrication pour l’industrie automobile : « À mon avis, l’impression 3D fonctionne brillamment dans de nombreux domaines de l’industrie automobile, de la conception elle-même à la fabrication de composants pour des voitures existantes, en passant par des pièces personnalisées pour des clients individuels. L’impression 3D m’a fait gagner un temps fou, ainsi que l’argent que j’aurais dû dépenser en me rendant chez divers sous-traitants pour faire fabriquer les pièces susmentionnées par les méthodes traditionnelles », souligne-t-il.

D’après sa propre expérience, il recommande tout particulièrement Zortrax M300 Plus. « La Zortrax M300 Plus est une véritable bête de somme pour l’impression de pièces de grande taille de qualité. Je recommanderais cet équipement aux professionnels de l’automobile, ainsi qu’aux amateurs de tuning, qui souhaitent imprimer des pièces qui seront utilisées physiquement dans des prototypes proches de la version de production », conclut Piotr Krzyczkowski.

Sans la technologie de l’impression 3D, le processus de construction des éléments décoratifs et fonctionnels aurait pris beaucoup plus de temps et n’aurait pas été aussi précis. En scannant le corps principal du scooter et en mesurant les éléments commerciaux, il a été possible de modéliser tous les éléments complémentaires. Le scooter cible avec des pièces imprimées en 3D a été si bien réalisé que, après l’avoir présenté, Falectra a suscité l’intérêt de clients du monde entier et s’occupe actuellement de la fabrication de plusieurs autres exemplaires de Be-e pour les nouvelles commandes reçues.