3BA Printing est un revendeur Zortrax basé à Vancouver, au Canada. Outre la vente de machines de qualité, l’entreprise propose également des services d’impression 3D. Récemment, l’un de leurs clients, une start-up biotechnologique nommée DECAP, a commandé leur projet d’outil médical visant à éradiquer les blessures par piqûre d’aiguille lors de l’utilisation de seringues. Le modèle est destiné aux unités de soins, aux vétérinaires et aux établissements de recherche médicale. Imprimé en 3D dans son intégralité, l’article DECAP est désormais disponible dans le commerce. Découvrez les avantages que 3BA Printing et DECAP ont tirés de la mise en œuvre des technologies de fabrication additive et comment ils ont réussi à faire passer leur idée d’un prototype à une ligne de production en série.

DECAP – un dispositif médical imprimé en 3D pour le débouchage et le rebouchage en toute sécurité des têtes d’aiguille.

L’IMPRESSION 3D POUR UN SECTEUR MÉDICAL : ÉCONOMISER DE L’ARGENT ET DU TEMPS TOUT EN CRÉANT UN PRODUIT

L’idée de DECAP est née de l’observation d’une niche parmi les outils médicaux. Cette catégorie ne semblait pas inclure un dispositif disponible et abordable qui permettrait de prévenir les blessures par piqûre d’aiguille et de rendre les seringues d’opération plus pratiques. Après avoir créé les ébauches, les concepteurs se sont mis à la recherche d’une méthode de fabrication rentable et rapide pour donner vie à leur projet. Ils ont rapidement réalisé que l’impression 3D englobait tout cela, et se sont donc tournés vers une entreprise locale, 3BA Printing, pour faire fabriquer les modèles.

ÉTAPE 1 DU FLUX DE TRAVAIL : CONCEPTION NUMÉRIQUE

Pour la conception virtuelle, l’équipe DECAP a utilisé des logiciels tels que SolidWorks et AutoCAD.

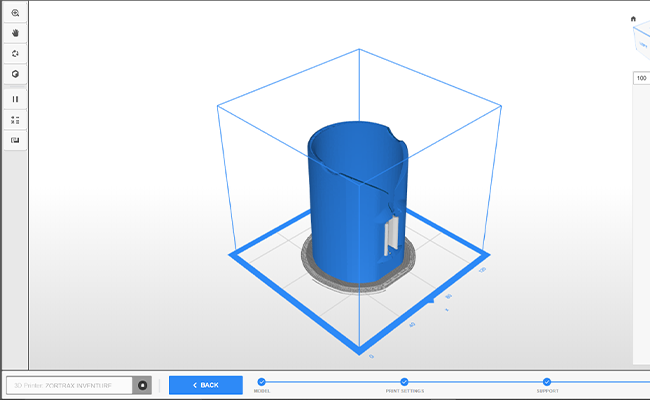

Avant le début du processus d’impression 3D, le modèle numérique de DECAP est téléchargé sur Z-SUITE pour être découpé en tranches.

ÉTAPE 2 DU FLUX DE TRAVAIL : IMPRESSION 3D ET PROTOTYPAGE RAPIDE

Une fois la conception finale prête, 3BA Printing a fabriqué les premiers prototypes sur la Zortrax Inventure, en utilisant le filament Z-PETG en mode d’extrusion unique. Les autres paramètres de la Z-SUITE sont les suivants :

- Vitesse : Standard

- Remplissage : 20% nid d’abeille

- Supports : Off

- Ventilateurs : 100%.

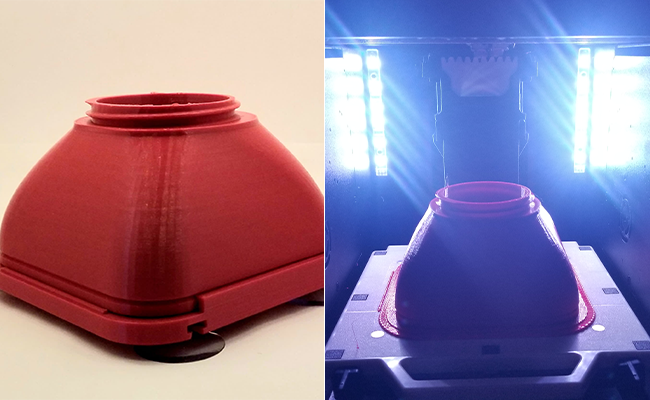

Ayant le modèle entre les mains, DECAP a pu tester sa fonctionnalité et sa compatibilité avec les têtes d’aiguille. Les premières itérations nécessitant quelques améliorations, la start-up a rapidement produit les versions suivantes du projet à faible coût. « L’impression 3D, contrairement aux méthodes de fabrication traditionnelles telles que le moulage par injection, permet à DECAP de modifier et d’améliorer constamment ses conceptions sans dépenser trop dans le processus. » – déclare Bardia Alizadeth, cofondateur et administrateur produit et design chez 3BA Printing.

La photo montre la base d’un outil DECAP pendant et après l’impression 3D sur Zortrax Inventure.

UN PROTOTYPAGE RAPIDE ET UNE PRODUCTION DE MASSE PLUS PRATIQUES AVEC LES IMPRIMANTES 3D ZORTRAX

ÉTAPE 3 DU FLUX DE TRAVAIL : POST-TRAITEMENT

Les modèles imprimés en 3D n’ont pas beaucoup de post-traitement, mais l’équipe d’impression 3BA a procédé à un léger ponçage pour atténuer les marques d’appui. En outre, pour renforcer la couleur de la partie inférieure de l’impression, les ingénieurs l’ont traitée à l’aide d’un pistolet thermique. La qualité des modèles « bruts » ainsi que d’autres caractéristiques telles que le mode de double extrusion, une chambre chauffée et un filtre HEPA intégré ont contribué à la décision du DECAP d’acheter sa propre Zortrax Inventure. « Au début, nous avons fait imprimer les articles en 3D, mais très vite, nous avons acheté une Zortrax Inventure pour le prototypage rapide en interne et la production à petite échelle », explique Jamie Magrill, PDG de DECAP.

ÉTAPE 4 DU FLUX DE TRAVAIL : PRODUCTION À GRANDE ÉCHELLE

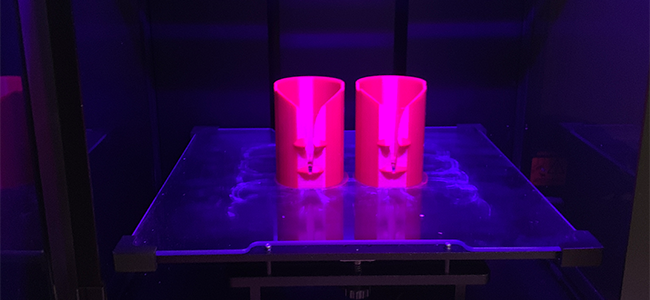

Grâce à son imprimante 3D Zortrax compacte et à ses avantages en matière de fabrication flexible, DECAP a décidé d’utiliser la technologie d’impression 3D pour la production de masse. Cette fois, ils ont choisi une machine de qualité industrielle à grand volume – l’imprimante 3D Zortrax M300 Dual. « En raison de l’incroyable qualité d’impression des Zortrax et de leur rendement élevé, renforcé par une fiabilité exceptionnelle, il a été décidé que l’impression 3D serait la technologie utilisée pour la production à grande échelle », explique M. Magrill.

Un grand espace de travail a permis à DECAP d’imprimer en 3D de nombreux articles en une seule fois. L’utilisation d’une plateforme de construction en verre a permis de garantir une surface lisse sur tout le fond du modèle. « Le grand volume de construction a permis la production en série de lots importants et la plateforme en verre, surtout lorsqu’elle est combinée au système de mise à niveau assistée, a permis de réaliser des impressions sans chevauchement fiables, avec une excellente qualité de surface inférieure, tout en utilisant moins de matériau. Nous sommes vraiment satisfaits des résultats obtenus avec les deux imprimantes 3D », conclut-il.

Les articles DECAP sont placés sur la plateforme en verre du Zortrax M300 Dual, qui assure une surface inférieure lisse des impressions.

- Article de notre partenaire Zortrax

EN

EN