23/06/23

Depuis plus d’un an, Zortrax est un maître d’œuvre de l’Agence Spatiale Européenne dans le cadre d’un projet visant à développer de nouvelles technologies d’impression 4D pour l’industrie spatiale. Le projet est aujourd’hui terminé. Nos équipes de recherche et de développement ont réalisé des avancées majeures dans ce domaine et nous sommes enfin prêts à vous en parler. Accrochez-vous et profitez de la balade !

L’impression 3D est une technologie de fabrication additive qui permet de construire des objets physiques en trois dimensions, couche par couche, à partir d’un modèle numérique. La quatrième dimension ajoutée dans la technologie d’impression 4D est le temps. Les objets imprimés en 4D peuvent modifier leurs propriétés, comme la géométrie, en réponse à divers stimuli, qu’il s’agisse de la température, de l’humidité, du courant électrique, et bien d’autres encore. Imaginez une structure de type origami qui reste pliée à température ambiante, mais qui se déplie lorsqu’elle est chauffée.

Imprimante 3D Zortrax M300 Dual utilisée pour la fabrication de mécanismes imprimés en 4D dans le cadre du projet de l’ESA

L’impression 4D a suscité beaucoup d’intérêt dans l’industrie spatiale car, en théorie, cette technologie pourrait permettre aux ingénieurs et aux concepteurs de missions de réduire le poids des structures déployables telles que les antennes, les perches ou divers capteurs. Le poids de ces structures fabriquées de manière traditionnelle est toujours la somme de la structure elle-même et du mécanisme qui est censé la déployer. Astronika, l’un des principaux partenaires de Zortrax dans l’industrie spatiale, peut fabriquer des bômes et des antennes incroyablement légères. Mais s’il était possible de se débarrasser complètement des mécanismes de déploiement, il serait également possible de les rendre encore plus légers et plus petits.

L’impression 4D a fait les gros titres lorsque l’équipe de chercheurs du MIT a fabriqué, en 2013, des structures imprimées 4D déployables qui pouvaient se déplacer lorsqu’elles étaient chauffées à une certaine température.

Bien que les résultats soient impressionnants, quelques problèmes apparents devaient être résolus avant que cette technologie ne trouve des applications dans le monde réel.

Zortrax, en collaboration avec l’ESA, a réussi à résoudre tous ces problèmes. Voici comment :

La fabrication de mécanismes imprimés en 4D nécessite trois composants de base :

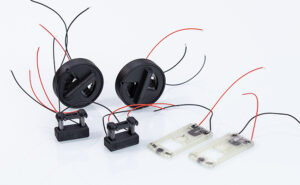

Démonstrateurs de technologie d’impression 4D livrés à l’ESA par Zortrax

Le processus de développement de Zortrax a commencé par le choix des filaments appropriés. L’équipe R&D a sélectionné un ensemble de polymères à mémoire de forme qui entraîneraient le mouvement dans le système et un ensemble de filaments conducteurs d’électricité qui agiraient comme un chauffage électrique activant l’effet de mémoire de forme.

Dès le départ, il est apparu que les filaments à mémoire de forme disponibles dans le commerce avaient une température de transition vitreuse allant jusqu’à 55 ℃, ce qui n’était pas suffisant pour les applications spatiales. Un mécanisme imprimé en 4D avec de tels filaments s’activerait de lui-même à des températures dépassant 55 ℃, ce qui se produit assez souvent sur l’orbite terrestre basse lorsque le vaisseau spatial est exposé à la lumière du soleil.

C’est pourquoi Zortrax a fabriqué un filament à mémoire de forme personnalisé dont la température de transition vitreuse est de 75 ℃, soit 50 % de plus que tout ce qui est disponible sur le marché. Le matériau a été livré, testé en profondeur et jugé adapté aux systèmes imprimés en 4D.

Il a été plus facile de choisir le bon matériau conducteur, car de nombreux filaments disponibles sur le marché répondaient aux exigences. Après une vaste campagne d’essais au cours de laquelle les propriétés thermiques et électriques de ces filaments ont été testées, le fil conducteur FIBERFORCE NYLFORCE a été sélectionné comme matériau pour chauffer le polymère à mémoire de forme dans les mécanismes imprimés en 4D.

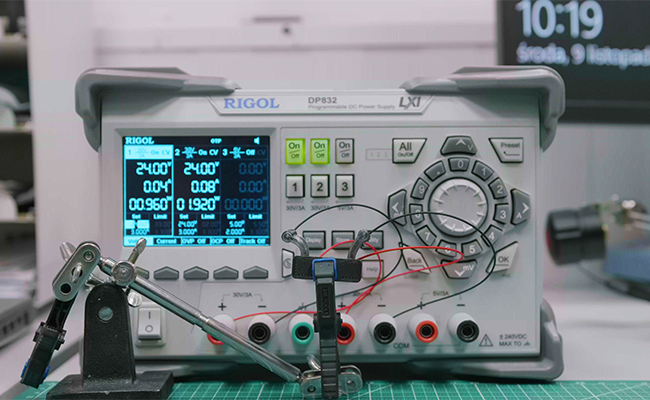

Démonstrateur de technologie d’impression 4D avec mouvement de flexion dans le dispositif d’essai

Lors de la dernière étape, l’équipe R&D de Zortrax a vérifié si les deux polymères sélectionnés pouvaient être imprimés dans le mode d’impression 3D bi-matière qui permet de fabriquer des pièces composées de deux matériaux différents. Ce mode d’impression 3D bi-matière a été rendu possible par la combinaison d’une version expérimentale du logiciel Z-SUITE, initialement développé spécifiquement pour l’ESA, et de l’imprimante 3D à double extrusion M300 Dual qui peut fonctionner avec deux têtes d’impression à la fois.

Dans le cadre du contrat avec l’ESA, Zortrax devait développer trois démonstrateurs d’impression 4D, chacun présentant un type différent de mouvement activé électriquement. Ces types de mouvements étaient les suivants :

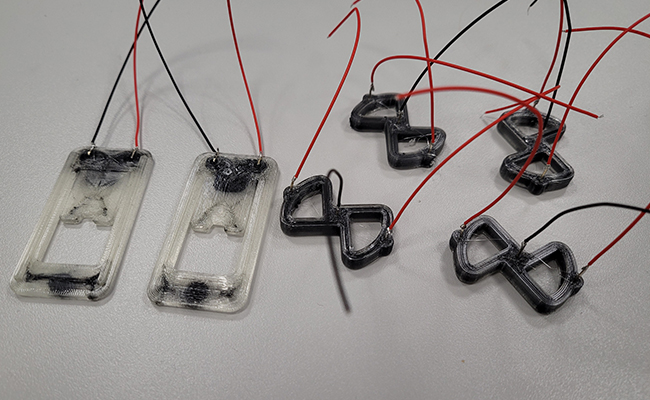

Le travail sur le démonstrateur de mouvement de flexion a commencé par la conception de formes rectangulaires simples avec un noyau chauffant conducteur d’électricité et des couches extérieures fabriquées avec le matériau à mémoire de forme.

À partir de ces formes simples, l’équipe R&D est passée à des conceptions plus avancées, pour aboutir finalement à une barre capable de se plier d’environ 30 degrés dans la minute qui suit la mise sous tension.

Le mouvement de torsion a été un peu plus délicat, car il est plus facile de faire plier les mécanismes imprimés en 4D que de les faire tourner lorsqu’ils sont activés. La première tentative a consisté à concevoir une spirale qui se comprimerait et provoquerait le mouvement de rotation au centre.

Spiral design qui était la toute première itération du démonstrateur de mouvement de torsion réalisé par Zortrax

Cependant, il s’est avéré difficile de l’alimenter en raison des longues lignes conductrices. D’autre part, les versions plus courtes et plus fines de ce modèle étaient fragiles et ne pouvaient pas générer un couple suffisant.

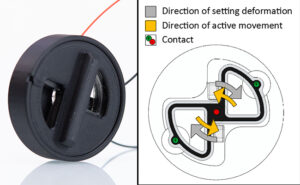

C’est pourquoi l’équipe a pris une décision radicale et a créé un tout nouveau mécanisme, semblable à un ressort, doté de lignes conductrices courtes et capable de générer un couple suffisant pour faire tourner le châssis imprimé en 3D, même en l’absence de lubrification ou de roulements. Le mécanisme pouvait tourner de 30 degrés lorsqu’il était alimenté.

Démonstration finale du mouvement de torsion. Un mécanisme imprimé en 3D à gauche et un principe de fonctionnement à droite

La dernière conception, la plus compliquée, était le démonstrateur de mouvement de déploiement. L’équipe de Zortrax a commencé avec une membrane à trois feuilles assez élaborée, les feuilles se refermant comme une fleur lorsqu’elle est alimentée en courant électrique.

Démonstrateurs de mouvement de déploiement à gauche et démonstrateurs de mouvement de torsion à droite

Cela s’est avéré trop compliqué et le mouvement était assez lent. Dans l’itération suivante, le nombre de feuilles a été réduit à deux, puis à une seule. En utilisant deux de ces membranes à une feuille, il a été possible de construire un système réversible à usage unique dans lequel l’effet de mémoire de forme d’une membrane programmait le mouvement d’une autre membrane.

De cette manière, il a été possible de faire passer le système de l’état fermé à l’état ouvert, puis de nouveau à l’état fermé, en utilisant uniquement le courant électrique.

L’impression 4D est une technologie qui pourrait révolutionner le fonctionnement des mécanismes dans l’espace. Le mouvement étant une caractéristique inhérente aux matériaux utilisés, il n’est pas nécessaire d’avoir des systèmes d’actionnement séparés qui ajoutent du poids et donc augmentent le coût du mécanisme.

Démonstrateur de mouvement de torsion à ressort installé dans un boîtier imprimé en 3D

Dans cette perspective, les démonstrateurs simples réalisés dans le cadre de ce projet de l’ESA peuvent être utilisés comme éléments de base pour des mécanismes plus importants. Cela signifie qu’ils sont facilement extensibles, qu’ils peuvent être activés à volonté et qu’ils sont incroyablement simples, ce qui se traduit par une grande fiabilité.

Ces systèmes peuvent être utilisés dans de multiples applications. Les capteurs en réseau à usage unique qui sont dispersés sur une grande surface pour prendre des mesures dans des environnements difficiles où l’utilisation de matériaux plus coûteux n’aurait guère de sens en sont un exemple. On peut également citer les antennes déployables qui peuvent être déployées et pliées à volonté sans aucun mécanisme d’actionnement. En utilisant plusieurs blocs de construction imprimés en 4D, comme celui utilisé ici comme démonstrateur de pliage, il est possible de fabriquer des mécanismes de pointage qui peuvent être contrôlés avec une précision étonnante.

Bien sûr, il reste encore beaucoup à faire avant que les systèmes imprimés en 4D ne dépassent la phase expérimentale et ne s’envolent pour une véritable mission spatiale. Mais ce qui a été fait ici à Zortrax constitue un solide point de départ. Les mécanismes imprimés 4D activés électriquement peuvent être activés en appuyant sur un bouton, ils peuvent fonctionner à n’importe quelle température ne dépassant pas 75 ℃, la chaleur peut être délivrée avec précision à des points choisis du mécanisme et les premières étapes vers la réversibilité ont été franchies. Il ne reste plus qu’à peaufiner et à faire évoluer le système.