Les vrais passionnés de voitures savent exactement quoi faire pour que leurs véhicules se démarquent. Ils ne craignent pas la personnalisation du bricolage et feraient tout pour exécuter un tel travail. Généralement, ils recherchent des outils rentables qui leur permettent de se concentrer sur leur travail et de concrétiser facilement leur vision. L’une des technologies pour les projets de tuning automobile est la fabrication additive.

Voici une histoire sur la façon dont l’impression 3D a aidé à personnaliser une MINI Cooper appartenant à Indrė Zabielaitė de l’équipe 3D Creative.

COMMENT RÉDUIRE LES COÛTS GRÂCE À L’IMPRESSION 3D LORS DE LA PERSONNALISATION DE VOITURES

Indrė a toujours été une grande fan de la gamme MINI Cooper, qu’elle admire pour son look exclusif combiné aux tendances automobiles actuelles. Naturellement, elle connaît toutes les différences de conception dans les éditions consécutives qui ont été lancées au fil du temps. Et même si sa MINI Cooper S est la prunelle de ses yeux, elle apprécie beaucoup plus le kit carrosserie de l’édition John Cooper Works (JCW). Comme elle l’admet : « il est plus puissant, a plus de changements de design extérieur par rapport aux autres éditions et est plus esthétique. Donc, tout le monde veut avoir le JCW, ou du moins y ressembler. » Y compris Indre.

La MINI Cooper S d’Indre.

L’idée de moderniser sa voiture est venue à l’esprit d’Indrė l’année dernière, lorsqu’elle a décidé de remplacer le pare-chocs d’origine par celui de l’édition JCW. Mais elle était consciente de deux choses qui pouvaient se dresser sur son chemin :

- La MINI Cooper JCW est un modèle rare et difficile à obtenir en Lituanie. La situation avec les pièces de rechange usagées est encore pire,

- Le coût du nouveau pare-chocs JCW s’élevait à un nombre à quatre chiffres de €, ce qui était bien au-delà du budget d’Indrė.

Après réflexion, Indrė a opté pour une solution moins chère : faire livrer un pare-chocs d’occasion en Lituanie depuis la Pologne. Le pare-chocs qu’elle a acheté, cependant, avait des éléments manquants, comme des grilles, des prises d’air et la lèvre inférieure. Indrė ne s’est pas découragé. Grâce à son expérience en tant qu’employée de 3D Creative, elle savait exactement quoi faire : « J’ai commandé certains de ces composants au magasin MINI ici à Vilnius. Mais certains d’entre eux, comme les entrées d’air, étaient beaucoup trop chers pour moi, alors j’ai décidé de les produire moi-même avec l’équipement d’impression 3D. »

Ayant accès au pare-chocs de son amie qui avait les mêmes entrées installées, Indrė savait qu’elle pouvait reproduire avec succès les entrées sur une imprimante 3D et économiser de l’argent. Elle a divisé l’ensemble du travail en trois étapes pour imprimer en 3D les composants de sa voiture :

ÉTAPE 1 : NUMÉRISATION 3D ET AJUSTEMENT DU DESIGN

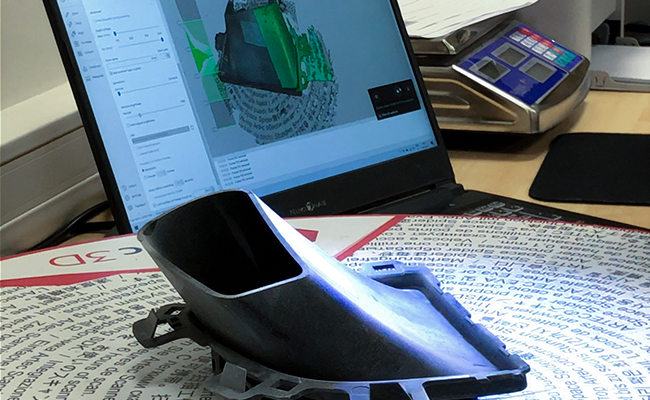

Une fois les prises d’air retirées du pare-chocs emprunté, Indrė a commencé par la numérisation 3D. La session entière lui a pris environ 30 minutes, après quoi elle a acquis des modèles 3D des composants. Même si le scanner 3D utilisé par Indrė offrait une précision allant jusqu’à 0,05 mm, elle a décidé de modifier légèrement les modèles imprimables dans le logiciel de modélisation 3D : « J’ai ajusté les modèles pour rendre les boucles de verrouillage un peu plus épaisses et plus solides. »

Séance de numérisation 3D de l’admission d’air MINI Cooper réalisée par Indré

ÉTAPE 2 : IMPRESSION 3D ET POST-TRAITEMENT

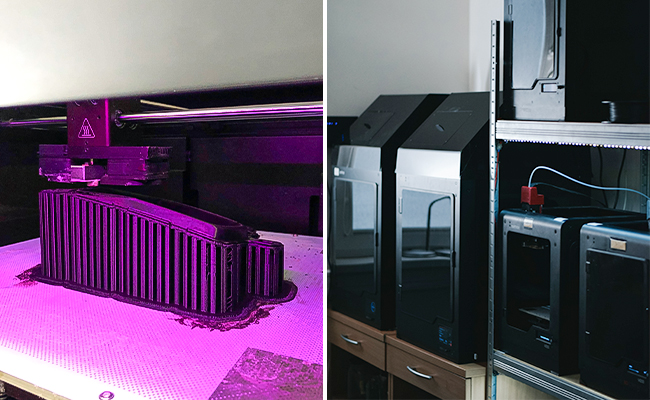

Une fois les modèles 3D prêts, Indrė est passée à l’impression 3D des entrées d’air de sa voiture. En raison des mesures qu’elle devait atteindre – 188,42 x 141,41 x 75,45 mm – elle a choisi Zortrax M300 Plus comme machine principale pour les entrées d’air. Après un peu plus de deux jours d’impression 3D (chaque prise a été imprimée séparément), Indrė a préparé les pièces pour un post-traitement ultérieur. Elle a soigneusement rectifié la surface des modèles et les a transmis aux carrossiers professionnels. Ils ont peint les prises d’air de manière à ce qu’elles correspondent à l’ensemble du pare-chocs.

Entrées d’air imprimées en 3D après broyage

ÉTAPE 3 : ASSEMBLAGE DU PARE-CHOCS

Ensuite, Indrė a rassemblé tous les éléments, y compris les prises d’air peintes et les éléments qu’elle a achetés au magasin MINI, dans son garage et a commencé à assembler le pare-chocs de sa voiture. « Tout est sorti comme un rêve. J’ai été étonné de voir à quel point tous les composants s’emboîtaient parfaitement », souligne Indrė.

Prise d’air imprimée en 3D et peinte par un carrossier professionnel.

Prises d’air prêtes à imprimer en 3D installées sur le pare-chocs

Assemblage de pare-chocs dans le garage d’Indré

Pour la touche finale, elle a également installé des « projecteurs » imprimés en 3D dans les grilles avant, ce qui a amélioré l’esthétique globale du pare-chocs.

COMPOSANTS IMPRIMÉS EN 3D ET DURABLES POUR L’AUTOMOBILE

« Assembler le pare-chocs avant à partir de pièces détachées au lieu d’en acheter une complète m’a permis d’économiser 400 € », explique Indrė. De plus, les entrées de voiture imprimées en 3D se sont avérées suffisamment durables pour être utilisées en continu pendant plus d’un an jusqu’à présent. Cela a été possible grâce au Z-ULTRAT très résistant à base d’ABS, qui a également fourni des surfaces très lisses dans les impressions 3D.

Qualité brute de la prise d’air imprimée en 3D réalisée avec un filament Z-ULTRAT à base d’ABS.

Tout cela était important en termes de post-traitement ainsi que de montage des entrées dans les fentes du pare-chocs. « J’utilise cette voiture tous les jours, même en hiver et les impressions 3D sont toujours superbes. Je suis très très satisfait de la qualité ! », résume Indrė.

La MINI Cooper d’Indrė après la mise à niveau avec des composants imprimés en 3D.

- Article de notre partenaire Zortrax

EN

EN