L’un des meilleurs biathlètes français a pu s’entraîner malgré une blessure au poignet grâce à un équipement personnalisé imprimé en 3D sur une imprimante 3D Zortrax M300 Dual avec un filament BASF Ultrafuse PP GF30.

POURQUOI LES ÉQUIPEMENTS IMPRIMÉS EN 3D SONT IMPORTANTS POUR LES ATHLÈTES DE HAUT NIVEAU

« Dans la plupart des cas, les athlètes professionnels viennent chez nous parce qu’ils ont besoin d’équipements sportifs fabriqués et adaptés spécifiquement pour eux afin d’améliorer encore leurs performances », explique Clément Jacquelin, PDG et fondateur d’Athletic 3D, une société française utilisant des imprimantes 3D pour construire équipement de sport personnalisé.

En juillet 2021, cependant, Athletics 3D a dû faire face à un tout autre défi. Lors du camp d’entraînement en Norvège avec le reste de l’équipe de France, l’un des meilleurs biathlètes du monde a eu un accident sur la route d’une séance de cyclisme. Il s’est écrasé et s’est blessé au bras gauche qu’il a tendu pour amortir la chute. Le diagnostic dans un hôpital où il a été immédiatement emmené semblait sombre. Son radius et son cubitus, deux os de l’avant-bras, ont été fracturés.

Les os ont dû être chirurgicalement fixés avec un stabilisateur métallique. La période de récupération devait durer au moins quelques mois, ce qui n’avait pas l’air bien avant les Jeux olympiques. Pour permettre un entraînement efficace malgré la blessure, Athletics 3D a dû modifier la carabine du biathlète.

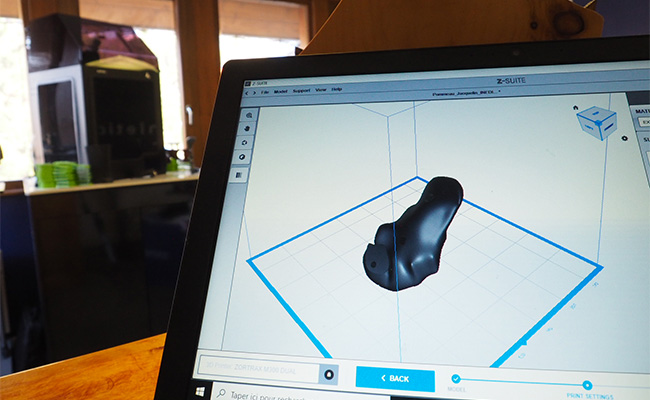

Modèle numérique d’un arrêt manuel modifié visualisé dans le logiciel Z-SUITE avant le processus d’impression 3D.

« Les équipements sportifs imprimés en 3D peuvent être personnalisés pour s’adapter aux mouvements limités auxquels un athlète doit faire face pendant la période de récupération après une blessure. Dans ce cas, notre client avait des problèmes de supination de l’avant-bras et son angle de déviation ulnaire était sévèrement limité », précise Clément Jacquelin.

Avec de telles limitations, il était impossible de viser un fusil de biathlon standard dans une position de tir couchée. Au lieu de suspendre les séances de tir pendant toute la période de récupération, l’équipe de France a décidé de modifier la carabine.

COMMENT LE FUSIL A ÉTÉ MODIFIÉ

Le but du projet était de permettre au biathlète de tirer avec un angle de déviation ulnaire limité. Pour y parvenir, l’équipe d’Athletics 3D a modifié la butée de la main, une partie où une bretelle est attachée au bas de la crosse du fusil.

Le processus de conception a commencé par l’utilisation d’un scanner 3D Zeiss pour créer un modèle numérique précis de l’arrêt manuel d’origine. Une fois cela fait, l’équipe a commencé à appliquer les changements.

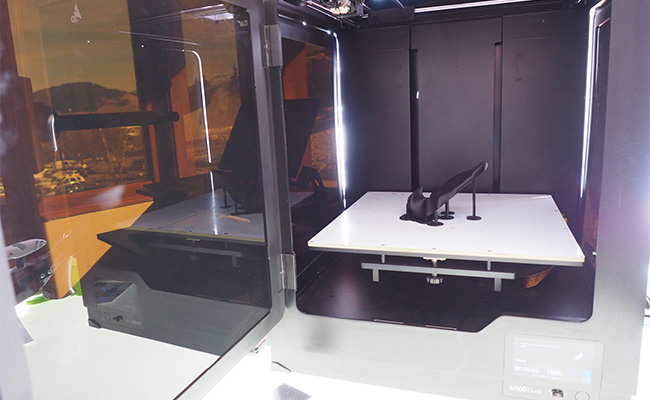

La butée manuelle imprimée en 3D avec BASF Ultrafuse PP GF30 a été modifiée pour assurer la stabilité tout en visant le fusil avec une main fracturée. Modèle juste après le processus d’impression 3D dans la chambre de construction Zortrax M300 Dual.

« La première chose que nous avons changée a été l’angle auquel la butée de la main était tenue pour permettre de viser sans tordre le poignet. De cette façon, nous avons résolu le problème de l’angle de déviation ulnaire limité. Dans un deuxième temps, nous avons augmenté la surface de contact entre la butée de main et la paume pour apporter plus de stabilité dans une position pour laquelle notre client n’avait pas été entraîné », explique Clément Jacquelin.

La butée manuelle imprimée en 3D avec BASF Ultrafuse PP GF30 peut être tenue sans tordre le poignet.

Les résultats obtenus avec la butée manuelle repensée et imprimée en 3D étaient impressionnants, compte tenu des circonstances. La première séance de tir après l’accident a eu lieu en septembre 2021. Le biathlète blessé a repris le tir en moins de deux mois. Les entraîneurs d’Athlétisme 3D et de l’équipe de France ont constaté que les coups pris avec le nouveau hand stop étaient encore plus précis qu’avec le standard. La métrique qui a baissé, cependant, était le taux de tir.

La prise de vue avec la butée manuelle imprimée en 3D était plus précise, mais plus lente.

POURQUOI ATHLETICS 3D A CHOISI BASF ULTRAFUSE PP GF30

Selon Clément Jacquelin, il y a eu beaucoup de réflexion pour choisir le bon matériau pour la butée. Voici pourquoi l’entreprise a finalement opté pour le filament fabriqué par BASF Forward AM.

« Nous ne pouvions pas simplement utiliser des filaments populaires comme l’ABS ou le PLA standard. La pièce devait supporter des contraintes importantes, être résistante aux chocs et avoir une grande qualité de surface. Cela seul a limité nos options à quelques matériaux candidats. Enfin, ce qui a vraiment scellé l’affaire pour BASF Ultrafuse PP GF30, c’est sa stabilité thermique », déclare Clément Jacquelin.

Les modèles imprimés en 3D avec BASF Ultrafuse PP GF30 ont des surfaces adhérentes qui permettent une tenue sûre tout en visant le fusil.

Ce que signifiait la stabilité thermique dans ce cas, c’était le maintien d’excellentes performances mécaniques dans une large gamme de températures principalement basses. Selon Athletics 3D, les courses de biathlon, selon le lieu, se déroulent à des températures aussi basses que – 25 °C.

« La plupart des polymères ne fonctionnent pas bien à des températures aussi basses. Les matériaux comme le PLA ou même l’ABS ont tendance à devenir cassants lorsqu’ils gèlent. C’est pourquoi les entraîneurs français ont insisté pour choisir le matériel qui pouvait fonctionner dans des conditions de basse température. Grâce à BASF Ultrafuse PP GF30, nous n’avons eu aucun problème avec cela. Le matériau a présenté les mêmes performances excellentes à la fois dans le froid glacial et dans des températures relativement douces juste en dessous de 0 ° C », affirme Clément Jacquelin.

RAISONS DE L’UTILISATION DE ZORTRAX M300 DUAL

Une fois le bon matériau choisi, Athletics 3D a poussé le projet vers son imprimante 3D Zortrax M300 Dual, qui a été calibrée en usine pour fonctionner avec BASF PP GF30.

« Les imprimantes 3D ont souvent du mal à reproduire avec précision des formes irrégulières et organiques. Les performances dans de telles tâches vous permettent de distinguer immédiatement les imprimantes 3D médiocres des très bonnes. Les formes ergonomiques que nous utilisons dans nos équipements de sport sont toujours difficiles et la plus grande précision est nécessaire pour obtenir l’effet souhaité. C’est pourquoi nous avons choisi la Zortrax M300 Dual », explique Clément Jacquelin.

Selon lui, il y avait deux raisons principales derrière le Zortrax M300 Dual dans ce projet.

- Le M300 Dual est calibré en usine pour fonctionner avec BASF Ultrafuse PP GF30.

- Le logiciel Z-SUITE est livré avec des profils d’impression prédéfinis pour les matériaux pris en charge, ce qui signifie que tous les paramètres du filament BASF Ultrafuse PP GF30 ont été minutieusement testés par les ingénieurs de Zortrax.

« Cela s’est facilement traduit par d’excellentes pièces imprimées. De plus, cela signifiait également que nous pouvions nous attendre à des résultats cohérents au cas où des arrêts de main de rechange seraient nécessaires », déclare Clément Jacquelin.

Zortrax M300 Dual fonctionnant avec des couvercles latéraux et un couvercle HEPA maintient la température stable dans la chambre de construction, ce qui garantit une qualité constante des impressions réalisées avec BASF Ultrafuse PP GF30.

Dans l’ensemble, les séances d’entraînement avec l’arrêt manuel imprimé en 3D ont commencé en septembre et ont duré jusqu’à fin décembre 2021. Lorsqu’un mouvement complet a été restauré dans le poignet de l’athlète, l’équipe a décidé de revenir à l’arrêt manuel standard.

« La raison principale était que les entraîneurs et notre client ont décidé qu’une précision accrue ne compensait pas la cadence de tir plus lente. Cependant, le retour au tir et à la compétition dans les courses de Coupe du monde a été rendu possible au moins deux mois avant ce qu’il aurait été normalement sans notre arrêt manuel imprimé en 3D », explique Clément Jacquelin.

- Article de notre partenaire Zortrax

EN

EN