7/05/23

L’interaction entre les centres d’usinage à portique et les systèmes de commande Sinumerik garantit un usinage complètement automatisé dans la fabrication d’outils de grande taille chez Mercedes.

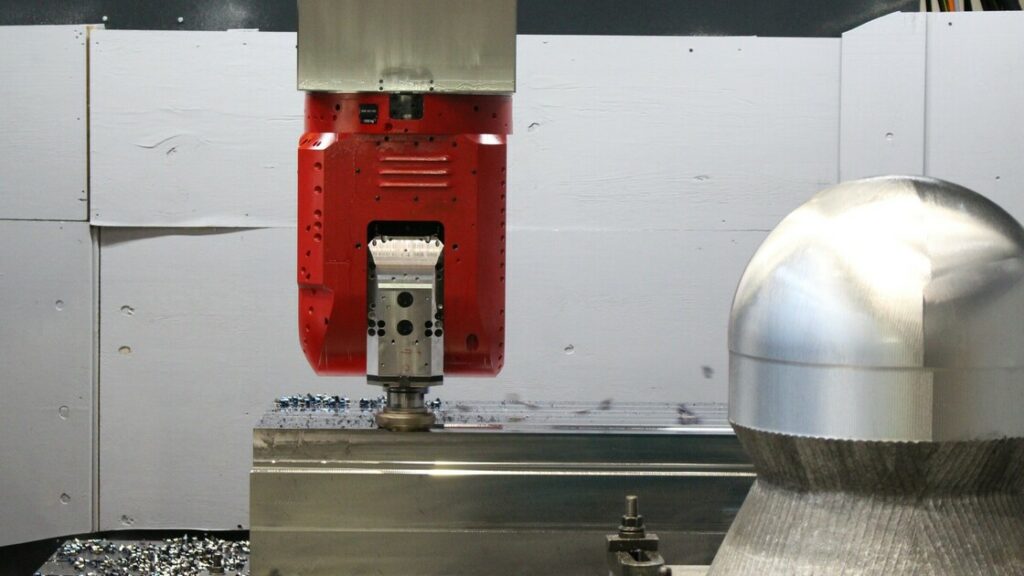

L’ébauche et la finition combinées : La fraiseuse à portique Multi-Contour lors de démonstrations de fraisage avec l’unité de broche GSOC 125 C 500 // Photo : Rüdiger Kroh

Approche et départ automatisés des pièces avec des AGV (Automated Guided Vehicle), ébauche et finition intégrées dans un seul processus d’usinage – cela n’a plus rien de spectaculaire pour les petites pièces et les machines à commande numérique. Néanmoins, dans la fabrication de gros outils et avec des pièces pesant jusqu’à 40 tonnes, il s’agit d’une innovation de processus révolutionnaire. L’usinage complètement automatisé a été mis en œuvre dans deux usines automobiles, sur des machines-outils entièrement guidées par hydrostatique et équipées de commandes Sinumerik 840D-sl de Waldrich Coburg.

Un AGV jaune se déplace sans conducteur et sans rail dans le grand hall de Mercedes-Benz AG. Il transporte des palettes de 3 000 mm x 5 500 mm contenant des pièces pesant jusqu’à 40 t entre les stations de préparation et de stockage et trois centres d’usinage à portique Waldrich Coburg. La palettisation est automatique et les changements sont contrôlés par des scanners laser. Dans ces dimensions de pièces, il s’agit probablement du premier système de palettisation automatique assisté par AGV de ce type.

Une des trois fraiseuses à portique de l’usine de Sindelfingen. Les centres de contrôle se rétractent et permettent aux AGV d’entrer pour des changements de configuration automatisés // Photo : Siemens

L’objectif du système était de réaliser une avancée significative en termes d’efficacité et de qualité dans la fabrication de gros outils. L’approche : Alors que dans les concepts traditionnels, l’ébauche ou l’usinage grossier et la finition précise des surfaces étaient auparavant réalisés dans des machines séparées pour l’ébauche et la finition, les deux processus devaient maintenant être combinés dans une seule machine pour la première fois, ce qui permettait de gagner du temps et d’optimiser les réglages. Une intégration déjà connue dans les petits centres d’usinage. « Mais dans les machines destinées à la fabrication d’outils de grande taille, les exigences sont extrêmes », explique Matthias Helmprobst, responsable de l’ingénierie électrique chez Waldrich Coburg.

« Nous avons affaire à des forces complètement différentes, avec des masses élevées et une grande dynamique. Afin de répondre aux exigences élevées des deux étapes du processus – en particulier, une performance de coupe élevée lors de l’ébauche et des vitesses et une dynamique élevées avec une grande précision et une qualité de surface lors de la finition – des broches avec des concepts d’entraînement différents ont dû être utilisées. »

Le système de transport sans conducteur déplace les ébauches pesant jusqu’à 40 tonnes entre les stations de préparation, les trois fraiseuses à portique et les zones de stockage // Photo : Siemens

L’AGV assure le transport automatique d’outils de grande taille

Des machines et des commandes fiables et précises sont nécessaires pour répondre aux exigences de précision et de qualité de la construction automobile. À cela s’ajoute le respect des spécifications en matière de protection de l’environnement, d’efficacité énergétique et d’ergonomie. Tous les partenaires du projet ont donc dû faire preuve d’innovation et développer de nouvelles fonctions pour les machines et les commandes. Un système de transport sans conducteur (AGV) répondant à des normes de sécurité élevées a été intégré à l’ensemble pour le transport des pièces.

Sur les machines, les outils de presse sont usinés de manière efficace en ébauche et finis avec une grande précision en une seule fois. Les avantages des guides hydrostatiques combinés à l’usinage de finition ont constitué le plus grand défi pour Waldrich Coburg et Siemens. La série Multi-Contour a permis de créer une machine puissante et très précise. Les attentes ont donc été dépassées dans les deux cas.

Grâce au nouveau système de transport sans conducteur, les machines et les aires de montage et de stationnement voisines sont chargées en toute sécurité avec les grandes pièces lourdes de 40 tonnes. L’AGV transporte également de manière autonome les composants à l’intérieur du hall vers les équipes d’assemblage et vice-versa. Le système de transport peut être étendu de manière à ce que la planification et le contrôle des processus dans l’usine puissent être effectués par un système de planification de niveau supérieur. En outre, un système d’un troisième fabricant comprenant neuf palettes supplémentaires a été intégré au système de transport des pièces.

Pour améliorer l’amortissement et la précision à toutes les étapes de l’usinage, tous les axes linéaires des centres d’usinage de Waldrich-Coburg dans l’usine automobile sont guidés de manière hydrostatique. L’optimisation du comportement d’amortissement permet d’améliorer simultanément des facteurs tels que le comportement de frottement et l’absence d’usure des guides, ainsi que la durée de vie des outils. Les coûts de maintenance sont réduits et la disponibilité de la machine est accrue.

Comme l’interaction entre Sinumerik et les guides hydrostatiques permet d’atteindre une précision dynamique nettement supérieure, il est possible d’utiliser des vitesses de déplacement plus élevées lors des étapes d’usinage. Cela permet d’améliorer les performances d’usinage de la machine lors de l’ébauche et de la finition. Afin d’exploiter pleinement les possibilités d’application sans compromettre les processus d’usinage individuels, les centres d’usinage changent automatiquement non seulement les outils, mais aussi les têtes de fraisage, à savoir les unités de broches à moteur et à engrenage. Le changement de tête permet de mettre en œuvre différentes technologies et stratégies d’usinage sur une seule machine.

Matthias Helmprobst, responsable de l’ingénierie électrique chez Waldrich Coburg // Photo : WALDRICH COBURG

Ce concept de machine impose des exigences extrêmes au système de contrôle. Tout d’abord, il y a la communication continue entre le système de contrôle et l’AGV. En outre, du point de vue de la commande, chaque centre d’usinage dans les usines représente plusieurs machines en une. Un exemple est le calcul des trajectoires d’outils et la dynamique optimale des différentes unités de broche dans les différentes étapes d’usinage.

Tout cela a rendu l’illustration des centres d’usinage très exigeante. C’est pourquoi le paquet technologique de fraisage « Sinumerik M-Dynamics » avec Top Surface et d’autres options a été utilisé. En outre, Siemens Mechatronics Support a fourni une assistance pour optimiser la précision et la vitesse des mouvements d’axes et des trajectoires d’outils dans les différents domaines d’application via EMC (Engineered Motion Control) et la compensation de pas. Dans l’ensemble, en collaboration avec le fabricant de machines, il a été possible d’établir de nouvelles normes pour le client en termes de précision et de vitesse d’usinage dans la fabrication d’outils et de moules de grande taille.

Sinumerik et les options telles que Top Surface démontrent également leurs forces dans la fabrication d’outils de grande taille. Une ébauche efficace est immédiatement suivie d’une finition très précise avec une qualité de surface élevée. Du changement de palette à la pièce finie, la solution globale intégrée de Waldrich Coburg et Siemens a convaincu les ingénieurs de processus et les directeurs d’usine. Après la livraison du système de fabrication flexible dans les délais prévus, la production a pu être lancée immédiatement. L’usinage sur 5 faces et l’usinage de surfaces 3D de forme libre sont entièrement réalisés sur le système.

Les avantages particuliers par rapport aux systèmes de production précédents sont notamment la précision accrue et l’usinage plus rapide. Grâce à l’excellente qualité et à la précision de la fabrication, les efforts de reprise dans le département de fabrication d’outils ont pu être considérablement réduits. L’introduction du système AGV a également permis de réduire les temps improductifs. Le transport autonome des pièces avec un contrôle intelligent des commandes facilite la planification et le contrôle des commandes et permet de réaliser d’autres gains d’efficacité dans la production.

Vue d’ensemble de la cellule de production avec trois fraiseuses à portique de Waldrich Coburg à l’usine Mercedes de Sindelfingen // Photo : Siemens