9/02/22

LES TENDANCES MONDIALES AINSI QUE LES CONTRAINTES POLITIQUES ET ÉCOLOGIQUES SONT DE PLUS EN PLUS EN FAVEUR DE L’ÉLECTROMOBILITÉ.

Pour suivre le rythme de ces tendances, l’industrie automobile subit une transformation radicale qui façonnera les développements au cours des prochaines décennies. En tant que fabricant de machines spéciales établi de longue date, principalement pour les équipementiers et les fabricants de niveau 1 de l’industrie automobile, Unior Special Machines s’adapte rapidement et avec succès aux nouveaux défis et besoins d’un marché en évolution rapide.

L’électromobilité bouleverse le marché de la construction automobile. En 2019, les investissements dans de nouvelles lignes de production de véhicules automobiles ont été considérablement réduits. Les raisons de ce comportement de l’industrie automobile s’expliquent par la difficulté du changement structurel du moteur à combustion vers l’électricité. Les chaînes de production doivent s’adapter aux nouvelles exigences de l’électromobilité sans négliger le moteur thermique.

Pour de nombreux consommateurs finaux, le prix d’entrée d’un véhicule électrique semble encore trop élevé. De plus, l’infrastructure de recharge est faible et peu attrayante. La situation en 2019 a été exacerbée par les tensions politiques mondiales, en particulier la guerre commerciale entre les États-Unis et la Chine.

L’électromobilité implique également moins d’efforts de fabrication. Une voiture équipée d’un moteur à combustion interne compte des milliers de composants du groupe motopropulseur, alors qu’une voiture électrique n’en compte que quelques centaines. D’autres parties sont moins complexes. Par exemple, la boîte de vitesses est très simplifiée. Il n’y a généralement qu’une seule boîte de vitesses. Ainsi, il n’y a pas besoin d’une boîte de vitesses compliquée. Les véhicules électriques ont environ 60 % d’enlèvement de métal en moins par rapport à un moteur à combustion interne.

Pour suivre le rythme de ces tendances, une adaptation rapide et le développement de solutions optimales sont cruciaux dans la construction de machines. Chez Unior Machine Tools, nous complétons donc notre gamme existante de perceuses profondes et de machines-outils spéciales.

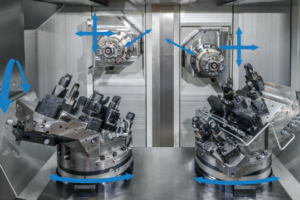

La machine est conçue pour l’usinage des cadres de batterie des véhicules électriques. Il convient aux grandes pièces de dimensions > 2000 x 1500 mm et dispose de deux broches d’usinage verticales à cinq axes indépendants. La machine est équipée d’une table de serrage horizontale montée sur une glissière longitudinale – axe Y avec entraînement linéaire. Un axe transversal X avec deux axes de fraisage verticaux Z1 et Z2 est monté sur le portique fixe. Sur chacun des deux axes Z, il y a une broche de fraisage spéciale avec deux porte-outils montés sur un axe rotatif vertical C et un axe horizontal A. Les broches de fraisage pour le surfaçage sont montées à 180 degrés sur la broche spéciale et sont montées en service par rotation des axes A et C pour le processus de fraisage.

Les centres d’usinage verticaux TANDEM ECO sont parmi les meilleurs de leur catégorie en termes de vitesse, de dynamique, de compacité, de stabilité et de fiabilité. La série ECO, qui dispose d’une puissance suffisante pour des rendements de fraisage élevés, est disponible avec deux, trois, quatre broches ou plusieurs profils disponibles et se caractérise par les caractéristiques suivantes : productivité élevée et fiable, précision et qualité d’usinage les plus élevées, encombrement minimal, réglage rapide -up, opération simple, stabilité élevée, dynamique élevée et entretien facile.

Vos avantages avec la série Tandem ECO : précision et performances de coupe élevées, disponibilité élevée de la machine et coûts par pièce réduits.Grâce à la conception modulaire et aux nombreuses options de configuration, chaque machine de base de la série ECO peut être combinée pour créer une solution entièrement personnalisée.

Les séries Tandem sont des centres d’usinage adaptés à une productivité élevée et à une production à grand volume. Avec des broches indépendantes dans les axes X, Y, Z et B, il peut usiner même les pièces les plus précises. La conception modulaire assure une stabilité élevée, une précision constante et une productivité élevée. Changeur d’outils avec 72 ou 112 outils. Les centres d’usinage de la série Tandem permettent d’usiner des pièces de haute précision, des pièces miroir, avec des axes CN réglables X, Y, Z et B, qui permettent une adaptation facile à de nouvelles coupes différentes.

En plus du programme de machines, Unior élargit sa gamme de machines d’automatisation et d’assemblage, qui n’étaient auparavant proposées que dans le cadre de solutions clés en main.

La technologie moderne change le monde et crée des opportunités qui n’existaient pas il y a dix ans. Dans le secteur manufacturier, par exemple, l’Internet des objets et les appareils en réseau augmentent la transparence du processus de développement. La technologie permet aux directeurs et aux superviseurs d’usine de surveiller les opérations, ce qui conduit à un meilleur contrôle des processus.

Alors que l’efficacité et la productivité deviennent l’objectif central de nombreuses usines et usines, l’automatisation et la robotique avancée sont à l’honneur. La plupart des machines et outils automatisés peuvent fonctionner de manière optimale et améliorer les conditions de travail de ceux qui passent la plupart de leur temps dans ces installations. Les robots peuvent prendre en charge des tâches de routine, libérant ainsi des travailleurs humains pour des tâches plus intéressantes. Ils peuvent également être utilisés à la place des humains pour des tâches dangereuses ou risquées.

Grâce à notre automatisation partielle ou totale, nous offrons des solutions optimales pour la manutention des pièces afin d’assurer une plus grande efficacité des processus de production, une sécurité opérationnelle plus élevée et des coûts inférieurs par pièce produite. C’est pourquoi nous proposons des solutions d’automatisation dans notre segment :

Un robot équipé de capteurs et de caméras prélève des objets connus avec des positions arbitraires dans le conteneur avec une pince à aspiration, une pince parallèle ou un autre type d’effecteur d’extrémité de robot.

Une partie de nos solutions clés en main et d’automatisation des processus comprend également des stations de mesure qui visent à mesurer correctement les écarts de la pièce avant l’usinage et à transmettre les informations à l’automate de la machine pour ajuster l’usinage.

Le montage est utilisé pour positionner et maintenir une ou plusieurs pièces dans une position spécifique dans la zone d’usinage avant d’appliquer des forces. Nos dispositifs de serrage sont conçus hydrauliquement et comprennent des systèmes de contrôle de serrage et de présence de pièce. Nous proposons également le point zéro et le serrage pneumatique, qui ont l’avantage par rapport au serrage hydraulique d’éliminer le besoin de réservoirs d’huile hydraulique et d’étanchéité complexe. Les réservoirs de récupération d’huile sont également éliminés.

Les systèmes d’assemblage automatisés disposent de différents types d’équipements de manutention tels que des robots, des jauges et des capteurs, la palettisation, l’enlèvement de matière, l’endossement, le marquage, le pressage, le gaufrage, la distribution, la coloration et les cellules de lavage/séchage. Ces lignes d’assemblage robotisées comprennent tous les processus nécessaires pour livrer un produit assemblé et testé dans un délai plus rapide et plus efficace.

Le chargement et le déchargement automatisés avec des robots sont une solution viable pour de nombreuses petites et moyennes entreprises, car les systèmes actuels sont faciles à utiliser même pour les entreprises ayant une production minimale.

Les systèmes automatisés de chargement et de déchargement des machines présentent de grands avantages, tels que :

L’un des avantages immédiats du dépannage robotisé est qu’il est beaucoup plus sûr. Les accidents du travail coûtent cher. Les robots réduisent ce risque. Mais plus important encore, il produit systématiquement une pièce de meilleure qualité. Les robots excellent à effectuer les mêmes tâches encore et encore sans s’écarter d’une séquence prédéfinie. Cela permet une précision, une qualité et une cohérence exceptionnelles dans l’élimination des défauts.

Le temps de cycle dans l’industrie manufacturière fait référence au temps moyen qu’il faut à une unité de mesure pour quitter le processus de production. Pour réduire le temps de cycle, des analyses initiales des robots, des commandes et des systèmes de production sont effectuées, des mesures d’optimisation et des plans d’action correctifs sont identifiés et mis en œuvre.

Assurer une traçabilité complète et claire des composants critiques pour la sécurité tout en maintenant l’efficacité de la ligne de production est l’un des plus grands défis de la fabrication automobile. La gravure par fusion avec des lasers de marquage au CO2 offre une solution simple pour le marquage de composants en plastique : des marquages laser permanents et lisibles par machine, tels que des codes alphanumériques, peuvent être appliqués en un temps de marquage le plus court et avec la meilleure qualité.