2/05/19

À l’aéroport d’Heathrow, nous prenons la ligne Piccadilly et nous nous dirigeons vers Russel Square. Dans le quartier universitaire, qui se trouve au cœur du centre de Londres, des pubs et des cafés d’étudiants s’alignent les uns à côté des autres. Il fait beau et calme lorsque nous atteignons l’UCL – School of Pharmacy. Fabrizio Fina nous attend vêtu d’une blouse blanche de laboratoire. Le pharmacien d’origine italienne nous conduit dans un laboratoire de recherche propre et bien rangé au deuxième étage, équipé de diverses imprimantes 3D: frittage sélectif au laser (SLS), extrusion semi-solide (SSE), stéréolithographie (SLA) et dépôt par fusion modélisation (FDM) ou fabrication de filaments fondus (FFF). Le doctorant en pharmacie travaille en collaboration avec FabRx au développement de «Printlets», le nom de ces tablettes innovantes imprimées en 3D du futur. Fabrizio a quitté son ancien emploi dans une pharmacie des Abruzzes (Italie) pour poursuivre une carrière plus difficile à l’étranger.

Il y a deux ans, les premières impressions fabriquées par SLS avec uniquement des composants de qualité pharmaceutique ont montré que le médicament incorporé ne s’était pas dégradé au cours du processus de frittage – comme il avait été supposé auparavant à tort. Après le frittage au laser, le médicament est resté intact à 100%. Un jalon a été atteint. Fabrizio se souvient: «Nous avons été surpris et avons compris que nous pouvions évaluer de nombreux autres médicaments sur la base de ces connaissances et que, grâce à la précision du laser, nous serions en mesure de fabriquer des formes innovantes». La Sintratec Kit , initialement acheté uniquement à des fins de test, a permis d’élargir considérablement les possibilités de recherche du groupe et de favoriser l’innovation.

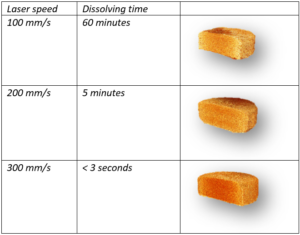

Fabrizio mentionne avec un sourire: «Nous recherchons l’opposé des applications classiques de l’impression 3D en ingénierie où la robustesse est attendue. Nous fabriquons des médicaments et nous voulons que notre matériel se brise ou se dissolve rapidement dans le tractus gastro-intestinal ou dans la bouche avec une petite gorgée d’eau ». De telles caractéristiques sont hautement souhaitables dans le domaine pharmaceutique. Les comprimés à désintégration orale classiques prennent généralement entre 30 et 60 secondes pour se désintégrer, mais le SLS présente un avantage par rapport aux procédés de fabrication classiques en permettant un temps de désintégration plus rapide.

La sélection précise des paramètres de la Sintratec Kit donne aux universitaires une grande liberté de recherche. Fabrizio explique: « En modifiant de manière précise les paramètres d’impression et / ou la composition du mélange de poudres, nous pouvons personnaliser le temps de dissolution des imprimantes comme bon nous semble ». Cela peut aller de quelques secondes à plus de 24 heures, voire de plusieurs jours si les dispositifs implantables sont imprimés.

Afin de réduire encore le temps de dissolution, Fabrizio a développé des imprimantes à structure en treillis. En raison de leur grande surface totale, les imprimettes à structure gyroïde (type de réseau) se dissolvent beaucoup plus rapidement que celles de forme cylindrique. De telles structures complexes seraient impossibles à fabriquer avec les méthodes de production conventionnelles. Parmi les imprimantes SLS, la Sintratec Kit convient particulièrement aux applications de laboratoire en raison de sa conception: «Une imprimante SLS dotée d’un laser puissant risquerait de dégrader le médicament et une grande plate-forme d’impression constituerait un inconvénient pour nous en termes de préparation et de la phase de développement « .

Afin de prévenir la dégradation thermique des matériaux, la température du processus doit être aussi basse que possible. Une caractéristique remarquable de la Sintratec Kit est la possibilité de fonctionner à température ambiante. FabRx a évalué plusieurs polymères qui permettent le frittage dans les conditions souhaitées. Cette réalisation a des conséquences agréables dans la pratique. Par exemple, le temps de préchauffage de l’imprimante 3D est court ou absent, et les objets imprimés en 3D peuvent être immédiatement dépulpés sans temps de refroidissement.

Après le déjeuner, le professeur Simon Gaisford, responsable de la pharmacie à l’University College London et cofondateur de FabRx, entre dans le laboratoire et explique sa vision de la technologie Sintratec: «Le frittage laser sélectif offre un grand potentiel dans l’industrie pharmaceutique. Cela permet aux tablettes d’être fabriquées sans utiliser de liant liquide (car la technologie de projection par liant est utilisée). ”Il s’agit d’un avantage important, car ces liants peuvent interagir avec le médicament.

La technologie SLS offre des avantages significatifs, en particulier dans le cas de ce que l’on appelle les polypills, c’est-à-dire des comprimés contenant plusieurs médicaments. Par exemple, il est pratique pour le patient de prendre un polypill par jour plutôt que plusieurs comprimés.

Le professeur Gaisford aborde un autre point: «Pour des raisons économiques, l’industrie pharmaceutique accorde moins d’attention à la production de médicaments pour de petits groupes de patients.» Les technologies d’impression 3D facilitent la production de médicaments personnalisés pour les maladies rares, les petits groupes de patients ou les enfants. les personnes âgées. Pour ces groupes cibles, les médicaments peuvent être dosés avec précision selon les spécifications du traitement. Cela résoudrait le problème des dosages limités des dosages disponibles dans les pharmacies.

Lorsque FabRx a mis en service la première Sintratec Kit en 2017, il n’a fallu que quelques semaines pour la production des premiers imprimés. À la suite de ces premiers résultats positifs, de nombreuses publications de recherche et un livre académique ont été publiés.

Dans le laboratoire FabRx, depuis l’achat de la Sintratec Kit, il est devenu l’un des outils de recherche préférés. Le professeur Gaisford résume: «La Sintratec Kit est un système très robuste et très facile à utiliser. Comme nous avons pu développer de nombreux nouveaux produits et proposer continuellement de nouvelles idées de recherche, nous avons installé une deuxième Sintratec Kit ». Les deux imprimantes SLS sont utilisées quotidiennement.

À l’avenir, FabRx souhaite également développer un système d’impression 3D alternatif pour la production à haut débit en coopération avec l’industrie pharmaceutique. Fabrizio nous dit: «Nous recherchons maintenant d’autres formules qui feront la différence.» Si les imprimantes SLS-3D arrivaient dans les pharmacies, le spécialiste de l’impression 3D pourrait envisager de revenir à la pharmacie communautaire pour apporter de l’innovation. Quoi qu’il en soit, SLS révolutionnera les soins de santé avec de nouvelles formulations.

“SLS jouera un rôle important dans l’industrie pharmaceutique à l’avenir.”

Fabrizio Fina

Doctorant à la School of Pharmacy de Londres et expert en impression 3D à FabRx