25/09/23

Récemment, Scantech a aidé l’Institut de recherche de Zhejiang Provincial Energy Group Co., Ltd, un fournisseur d’énergie intégré de premier ordre en Chine, à inspecter des gazoducs pour détecter des dommages tels que la corrosion, les dommages mécaniques et les fissures.

La défaillance d’un gazoduc peut entraîner de graves pertes financières, des pertes humaines et des catastrophes écologiques. L’inspection des gazoducs est cruciale pour la gestion de l’intégrité des pipelines afin de les maintenir en bon état. Les règles de sécurité exigent que les techniciens inspectent régulièrement ces gazoducs (inspection interne et externe) pour s’assurer qu’ils sont maintenus dans un état efficace.

Les méthodes d’inspection non destructives, notamment les technologies à ultrasons et la technologie de détection des fuites par flux magnétique, aident les opérateurs à tester efficacement les pipelines. La numérisation 3D de haute technologie est une nouvelle solution d’inspection CND qui permet d’inspecter les pipelines sans compromettre la sécurité, l’intégrité et la précision.

Associée à un logiciel 3D et à un algorithme de modélisation intelligent, la solution de numérisation 3D de Scantech peut aider les exploitants de pipelines à garantir l’intégrité des pipelines tout en respectant des budgets et des délais serrés. Cette solution émergente est plus efficace et plus précise que les méthodes de mesure traditionnelles.

Notre solution 3D complète offre un déploiement rapide, une grande portabilité, une installation rapide, des résultats de mesure précis, des essais non destructifs, une analyse polyvalente, des données 3D complètes et des rapports intuitifs.

Zhejiang Provincial Energy Group Co.

Le client dans ce cas est l’Institut de recherche de l’énergie de la province de Zhejiang, une grande entreprise d’État en Chine. L’entreprise est spécialisée dans la production d’énergie électrique et de chauffage, l’investissement et l’exploitation de mines de charbon, les activités de circulation du charbon, l’exploitation et l’utilisation du gaz naturel, les services énergétiques, etc.

Le projet vise à obtenir des analyses détaillées et approfondies des dommages en obtenant une visualisation 3D complète des zones inspectées. La mesure et l’évaluation se concentrent principalement sur la corrosion et le bosselage sur les surfaces externes des gazoducs, ce qui doit être efficace et précis. Le taux de précision des mesures des défauts et de la reconstruction du modèle 3D des défauts doit être supérieur à 98 %.

Dans le cas présent, les gazoducs, en acier ou en polyéthylène, ont un diamètre compris entre 100 et 1014 mm. Les pipelines en acier présentent des surfaces lisses et relativement réfléchissantes. En raison de l’ellipticité des pipelines, il est difficile de reconstruire les pipelines et les dommages sur leurs surfaces.

De nombreuses techniques d’inspection ont été développées pour détecter les dommages. Cependant, peu de méthodes de mesure sur site existent ou sont suffisamment pratiques pour s’adapter à des conditions et des dommages complexes.

Traditionnellement, les ingénieurs utilisent des jauges de puits manuelles et des règles pour inspecter les dommages. Les opérateurs mesurent les dimensions des dommages identifiés après l’excavation, et les professionnels analysent les données et effectuent des calculs pour évaluer les dommages conformément aux réglementations en vigueur. Toutefois, ces méthodes inefficaces présentent des inconvénients, notamment des résultats de mesure imprécis, une inspection longue, une évaluation des dommages et une gestion des données inefficaces, ainsi que les compétences professionnelles requises.

Scanner 3D portatif pour mesurer les pipelines

Dans certaines situations, des inspections physiques inappropriées augmentent même les taux de fuite dans les pipelines plus anciens. L’utilisation d’inspections 3D sophistiquées et non destructives est essentielle pour une inspection de haute qualité dans les systèmes de distribution de pipelines.

détection de la corrosion par piqûres

Les ingénieurs ont utilisé le scanner 3D composite KSCAN de Scantech et le module intelligent AirGo Power (pour alimenter le scanner 3D métrologique sur le terrain sans alimentation électrique) pour inspecter les dommages subis par les pipelines. La tâche a duré environ 20 minutes.

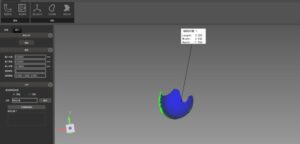

En obtenant des données 3D haute résolution et haute précision sur la corrosion et le bosselage, les ingénieurs ont pu générer des modèles 3D des zones endommagées avec des valeurs spécifiques. Les petites caractéristiques telles que la corrosion par piqûres ont été acquises rapidement.

Les nuages de points des dommages ont été traités pour obtenir avec précision les caractéristiques des défauts sur les surfaces externes des pipelines, telles que leur longueur, leur largeur, leur profondeur et leur courbure. Ces données permettent d’analyser et d’identifier rapidement les causes des dommages.

Les ingénieurs ont utilisé les données 3D capturées pour développer une base de données sur les dommages subis par les pipelines, avec des modèles 3D de dommages stockés en vue de comparaisons et d’analyses ultérieures. Ils peuvent ensuite analyser les dommages et prévoir l’évolution de la dégradation des pipelines. De cette manière, les ingénieurs peuvent évaluer les risques avec précision, prédire la durée de vie résiduelle des pipelines et déployer des mesures préventives en temps opportun.

Associé au module intelligent AirGo Power, le scanner laser 3D KSCAN peut prendre en charge les mesures sur site dans les zones éloignées dépourvues d’alimentation électrique. Il n’est pas nécessaire de connecter les scanners 3D industriels à une alimentation électrique avec de longs câbles, ce qui permet de réaliser des numérisations 3D libres et fluides.

métrologie Scanner 3D KSCAN-Magic

Le scanner 3D professionnel KSCAN est doté de cinq modes de travail standard, dont le balayage de grandes zones et le balayage fin. Doté de deux séries de caméras industrielles haute définition, il a effectué une numérisation 3D méticuleuse des pipelines. Son algorithme sophistiqué et son mode de numérisation fine conviennent parfaitement à la capture des détails complexes des défauts mineurs. Ce scanner laser 3D industriel d’une précision allant jusqu’à 0,020 mm a fourni des résultats de mesure de haute précision pour ces dommages.

portable 3D laser scanner for corrosion detection

Grâce à sa vitesse de mesure pouvant atteindre 1,65 million de mesures par seconde, le KSCAN permet une acquisition rapide des surfaces avec une bonne performance de balayage. En général, il faut une demi-journée pour effectuer les mesures des pipelines sur le terrain. Le temps de mesure a été réduit à 20 minutes, ce qui a considérablement augmenté l’efficacité de l’inspection et réduit le temps et les coûts de main-d’œuvre.

nuages de points des dommages

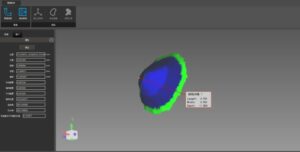

KSCAN est livré avec un logiciel d’inspection des pipelines spécialisé et de niveau métrologique, qui peut fournir les valeurs réelles de la longueur, de la largeur, de la profondeur, des diamètres et des zones de défauts. Par exemple, les fosses sont représentées en différentes couleurs, du vert clair au bleu foncé, afin que les ingénieurs puissent visualiser intuitivement leur profondeur.

la profondeur, la largeur et la longueur des fosses

Les données ont été utilisées pour créer un système intelligent d’évaluation des dommages, qui a permis d’établir un guichet unique pour la gestion, l’évaluation et le stockage des dommages. Les utilisateurs peuvent accéder aux informations et aux caractéristiques des dommages par le biais d’une base de données en ligne et générer rapidement des rapports sur les dommages.

Le système de mesure 3D a été utilisé avec succès dans le secteur des pipelines du Zhejiang Energy Group pour l’inspection des pipelines. Les résultats des mesures étaient d’une grande précision et les processus de mesure étaient efficaces, ce qui peut apporter des avantages remarquables aux fabricants et aux entreprises en termes de temps et de coûts de main-d’œuvre. Cette solution peut contribuer à réduire le temps nécessaire à la réparation d’urgence des fuites dans les pipelines et offrir une base de données complète pour l’évaluation de la durée de vie résiduelle des pipelines.