15/10/23

C’est là que les scanners laser 3D portables de Scantech entrent en jeu.

Ces scanners 3D offrent des mesures 3D très efficaces et précises pour les composants des voitures de course. Grâce à la technologie de numérisation 3D, les utilisateurs peuvent garantir des performances optimales et sûres pour les voitures de course. Elle permet également aux utilisateurs d’économiser du temps et de l’argent en rationalisant les flux de travail d’inspection et d’entretien réguliers.

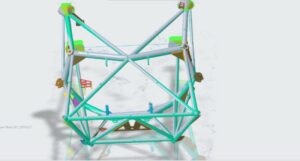

Numérisation 3D d’un cadre arrière

Le revendeur de Scantech, DDD – Control, a aidé l’équipe de course automobile BME Motorsport à scanner en 3D des composants de voitures de course avec précision et à créer des modèles 3D pour s’assurer que les composants individuels sont en bon état et pour obtenir des informations sur les conditions de travail réelles.

Le scanner laser 3D utilisé dans ce cas est le KSCAN-Magic, l’un des premiers scanners 3D combinant des lasers infrarouges et bleus en un seul instrument. Doté de deux séries de caméras industrielles haute définition, il peut effectuer un balayage 3D méticuleux.

Il offre cinq modes de travail standard :

Cadre arrière d’une voiture de course, numérisation 3D

Le vilebrequin est une pièce mécanique qui transforme le mouvement alternatif des pistons en mouvement de rotation. Grâce à des méthodes telles que les simulations de résistance et les tests d’équilibre, les ingénieurs peuvent évaluer et optimiser la conception et les performances du vilebrequin.

Comme le vilebrequin présente des géométries compliquées, un modèle précis du vilebrequin est essentiel pour garantir des simulations de résistance et des tests d’équilibre plus précis.

L’ingénieur de DDD – Control a utilisé le scanner 3D composite portable KSCAN-Magic de Scantech pour capturer la géométrie du vilebrequin sous différents angles et a enregistré les données de numérisation.

Les données 3D ont été importées dans un logiciel de modélisation 3D pour remodeler le vilebrequin.

Le modèle de vilebrequin basé sur les données de numérisation est illustré ci-dessous.

Modèle de vilebrequin basé sur le scan

Le cadre arrière influe sur la tenue de route, la stabilité et les performances de la voiture. Un cadre arrière bien conçu et correctement entretenu peut aider une voiture à atteindre un équilibre et un aérodynamisme optimaux.

Après un an de service, un cadre arrière peut être déformé, ce qui peut compromettre la sécurité et l’efficacité de la voiture de course.

Comparaison de l’état du cadre arrière l’année dernière et cette année

L’ingénieur a utilisé KSCAN-Magic pour capturer les données 3D du cadre arrière. Les données capturées ont été comparées à celles obtenues un an plus tôt. Cette comparaison a permis de vérifier si le cadre avait subi des déformations au cours de la saison de course de l’année dernière.

En outre, cela a permis d’identifier l’étendue des dommages et de vérifier si le cadre était apte à participer à une nouvelle saison de course. On peut constater qu’il n’a pas subi de déformation majeure et qu’il est compétitif cette saison également.

En outre, ils ont effectué un balayage de la partie inférieure du bloc moteur. Pour des pièces aussi complexes, il est très avantageux de créer un modèle CAO basé sur les données 3D générées par le scanner 3D plutôt que de les modéliser à partir de zéro.

Modèle de bloc moteur inférieur basé sur le scan

La géométrie du bloc moteur est très complexe et la conception, par exemple, d’un système d’alimentation en huile sans modèle est un défi de taille. Les modèles scannés ont facilité la mise en place du système d’huile et ont permis de vérifier si toutes les pièces prévues étaient adaptées ou si d’autres modifications étaient nécessaires.

Modèle monocoque (cadre composite) basé sur le scan

Avant la production, la surface intérieure de la monocoque a été endommagée, ce qui a entraîné de légères imprécisions dans la pièce finale. Il était donc essentiel de scanner la monocoque afin de comparer la pièce fabriquée avec le modèle et de détecter toute erreur potentielle. En outre, ils ont pu vérifier facilement la position précise des points de connexion du châssis et du cadre en comparant les deux modèles.

Le scanner 3D KSCAN-Magic se distingue de ses concurrents par ses fonctions composites, qui conviennent parfaitement à la numérisation 3D de zones confinées, de détails complexes et de pièces de grande taille. Portable et compact, il peut être installé sur site pour effectuer des mesures partout où vous le souhaitez.

Avec un taux de mesure pouvant atteindre 1,65 million de mesures/s et une précision de 0,020 mm, il peut garantir que les données 3D capturées répondent aux exigences rigoureuses des utilisateurs.

Grâce aux mesures de haute précision du scanner 3D, l’ingénieur a obtenu des données 3D avec une précision allant jusqu’à 15-30 microns pour créer des modèles précis.

Les modèles CAO créés étaient donc aussi réalistes que possible. La numérisation 3D de haute technologie améliore l’efficacité et la commodité de l’entretien d’une voiture de course afin d’obtenir des performances optimales.