6/11/23

L’emboutissage de métaux, y compris le cuivre, le laiton et l’aluminium, est largement utilisé pour créer une variété de composants. On estime que les pièces métalliques embouties représentent 60 à 70 % des composants automobiles dans la construction automobile moderne.

Les pièces d’emboutissage sont utilisées pour fabriquer des composants essentiels, notamment des éléments structurels, le châssis et les composants mécaniques du moteur.

pièce d’emboutissage automobile, capot de moteur

Chaque véhicule contient en moyenne plus de 1 500 pièces d’emboutissage, qui sont ensuite soudées pour former une carrosserie. Les pièces de tôlerie se présentent généralement sous la forme d’un grand volume et d’une grande variété. Si certaines pièces sont mal fabriquées, la pièce assemblée ultérieurement risque de ne pas répondre aux exigences de la GD&T.

La machine à mesurer tridimensionnelle (MMT) est le moyen d’inspection le plus couramment utilisé. Elle peut mesurer des points individuels avec une grande précision et peut être programmée pour mesurer des données sur l’ensemble du champ.

Cependant, elle est coûteuse et n’est pas assez efficace pour mesurer des pièces. En outre, elle doit être restaurée dans un laboratoire spécialisé où la température et l’humidité sont constantes, ce qui entraîne des coûts de maintenance élevés.

Les jauges d’inspection spécialisées permettent d’inspecter efficacement les positions clés. Cependant, une variété de jauges d’inspection est nécessaire pour inspecter différentes géométries et caractéristiques.

Après l’achat de ces jauges, les frais d’exploitation sont élevés, notamment les coûts de stockage, d’entretien et d’étalonnage.

Le bras est couramment utilisé auparavant, ce qui exige des opérateurs qu’ils aient des connaissances et des compétences professionnelles pour l’utiliser correctement. Il n’est pas assez efficace pour la mesure et l’inspection de lots.

Scantech propose des scanners laser 3D portables et des systèmes automatisés de mesure et d’inspection 3D aux fabricants pour les aider dans le développement de produits et le contrôle de la qualité.

scanner laser 3D portable

Ces systèmes de mesure et d’inspection 3D avancés et professionnels peuvent augmenter votre productivité et optimiser vos flux de travail dans la gestion du cycle de vie des produits, sans compromis sur la précision ou l’efficacité.

Grâce à leur précision, leur fiabilité et leur portabilité, les scanners 3D de Scantech peuvent mesurer des pièces dont les zones sont difficiles d’accès ou les géométries complexes. Les ingénieurs, les concepteurs de produits et les chercheurs utilisent les scanners 3D pour l’automobile, l’aérospatiale, les machines lourdes et l’impression 3D.

scanner laser 3D portable

La partie suivante montre comment le TrackScan-P 550 peut contribuer à l’inspection 3D des pièces d’emboutissage automobile en termes d’alignement RPS, d’inspection GD&T, d’analyse du retour élastique et d’inspection de la ligne de coupe.

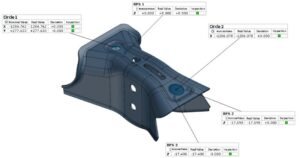

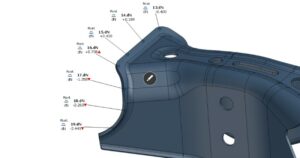

Alignement sur le RPS

Avec le TrackScan-P550, vous pouvez utiliser le module de bord pour obtenir parfaitement les caractéristiques fermées telles que les trous et les fentes utilisées pour l’alignement RPS avec une plus grande précision en combinaison avec des modules d’éclairage auxiliaire sans ombre.

Grâce à l’inspection par balayage laser 3D, les utilisateurs peuvent obtenir des données précises sur tout le champ. Ils peuvent donc inspecter efficacement le diamètre et le pas des trous. Les fabricants peuvent ainsi s’assurer que la pièce peut être fixée avec succès sur le dispositif de fixation soudé en vue d’un traitement ultérieur.

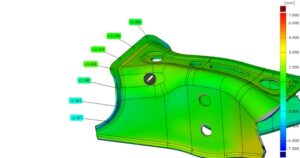

Analyse du retour élastique

C’est au moment de la conception du produit et du développement du moule qu’il est le plus opportun de réduire ou d’éliminer le retour élastique des pièces d’emboutissage. Grâce à la capture de données en 3D et à l’analyse par éléments finis, les ingénieurs peuvent prévoir avec précision l’ampleur du retour élastique et le compenser.

Analyse du retournement, carte en couleur

Pendant la phase de production en série, ils peuvent comparer les données de numérisation obtenues par le scanner 3D à suivi optique TrackScan-P 550 avec la CAO d’origine afin de localiser rapidement la position et d’obtenir l’ampleur du retour élastique.

Cela peut aider les techniciens à localiser rapidement les problèmes, à proposer des actions correctives et à guider la réparation des moules.

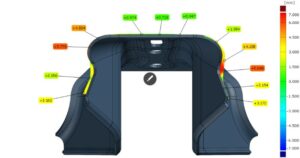

Inspection de la ligne de coupe

La ligne d’ébarbage est l’un des éléments importants à inspecter pour l’emboutissage. La bonne qualité des lignes d’ébarbage garantit que les pièces de l’assemblage final sont conformes aux spécifications du véhicule. Cela signifie qu’il n’y a pas d’écart ou d’interférence au cours de la phase d’assemblage.

Trimming Line Inspection, color map

Si des lignes de coupe irrégulières sont constatées, les fabricants doivent arrêter la machine et vérifier s’il y a des écarts de positionnement ou une alimentation imprécise.

Grâce aux scanners 3D de Scantech, ils peuvent obtenir des coordonnées précises, localiser efficacement les causes profondes et résoudre les problèmes à temps pour éviter les pertes.