30/06/23

Au début de la fabrication, un moule est créé selon un modèle nominal. Cependant, il existe un fossé entre le modèle théorique et la réalité de la fabrication industrielle. La construction d’un moule qualifié est cruciale pour la production de pièces conformes aux spécifications techniques.

Lors de la fabricationde véhicules à énergie nouvelle, les moules sont utilisés pour créer diverses pièces automobiles telles que l’intérieur de la voiture, le couvercle du boîtier de la batterie, les surfaces A et les pièces électroniques de précision. Pour gagner en compétitivité, les fabricants doivent trouver un moyen plus efficace d’inspecter les moules et de réduire les délais et les coûts.

Le client est spécialisé dans la conception, le traitement, la fabrication et la vente de produits en matériaux composites. L’entreprise excelle dans la production de pièces pour véhicules à énergie nouvelle, qui ont été fournies à des fabricants de renom.

Dans ce projet, le client utilise le scanner 3D portable SIMSCAN pour mesurer les moules utilisés pour créer les couvercles des boîtiers de batterie, obtenir leurs données 3D complètes et s’assurer qu’ils répondent aux exigences techniques.

Nouvelle énergie pour les véhicules

Des moules pour produire des pièces automobiles fiables

Le bloc-batterie, en tant qu’élément central des véhicules à énergie nouvelle, nécessite un couvercle robuste et léger pour le soutenir et le protéger des chocs extérieurs. Dans ce cas, les moules du couvercle du boîtier de la batterie sont fabriqués en plastique renforcé de fibres de verre (FRP), un nouveau matériau composite présentant un rapport résistance/poids élevé, adapté à la création de couvercles pour les boîtiers de batterie des véhicules à énergie nouvelle.

Le client souhaitait inspecter la géométrie et la précision, y compris la planéité, de divers moules en PRFV pour l’automobile. Il peut ainsi vérifier si les moules sont conformes aux spécifications et si le couvercle du boîtier de batterie respecte les normes de livraison. Cela facilite la production de composants fiables et efficaces.

Déformation – Le PRF se caractérise par une faible rigidité, ce qui signifie que les moules peuvent se déformer lors de la production. En outre, les produits en PRFV sont plus susceptibles de se déformer que les produits en métal.

Grande taille – Les moules sont grands et complexes, ce qui rend les mesures fastidieuses et laborieuses. Leurs grandes dimensions posent des problèmes pour le processus de mesure.

Zones confinées – Les moules présentent de nombreux coins, surfaces verticales et espaces étroits, inaccessibles aux méthodes de mesure conventionnelles. Il est difficile d’obtenir des données complètes.

Moule pour la création de pièces automobiles

Le test du niveau de bulle était la méthode courante pour vérifier la surface du moule, mais il présentait de nombreux inconvénients :

Il permettait seulement de détecter si la surface était plane ou non, mais pas la taille et l’étendue exactes des défauts, tels que les bosses. Il était donc difficile de réparer le moule avec précision et il arrivait que le moule entier soit mis au rebut, ce qui entraînait un gaspillage d’argent.

Il ne générait pas de rapport d’essai ni de résultats visuels, de sorte que le personnel devait s’en remettre à son expérience et à son jugement pour corriger le moule. Cela a exigé un haut niveau de professionnalisme de la part de l’équipe.

L’examen de chaque produit nécessitait beaucoup de travail et de ressources, ce qui réduisait la productivité du traitement des moules.

Scanner laser 3D portable pour mesurer les moules

Processus de numérisation : L’opérateur a fixé quelques cibles sur les surfaces des moules, puis a utilisé le scanner laser 3D portable SIMSCAN pour scanner les surfaces, capturant rapidement des points de haute densité. Les données scannées ont été traitées par un logiciel 3D et comparées au modèle CAO. Enfin, l’opérateur a obtenu des rapports d’inspection pour identifier intuitivement les déviations.

Durée du balayage : 8 minutes pour le plus petit moule (environ 60cm*25cm) et 15 minutes pour le plus grand moule (environ 200cm*100cm*50cm).

Numérisation rapide pour une grande efficacité

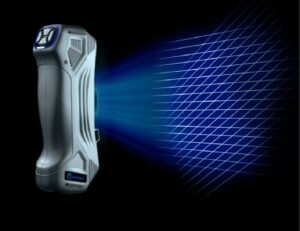

Avec 17 croix laser bleues et un algorithme robuste, SIMSCAN scanne rapidement avec un taux de mesure allant jusqu’à 2,8 millions de mesures/s. Il peut scanner une grande surface allant jusqu’à 700*600 mm, ce qui le rend très efficace pour mesurer des pièces de grande taille.

Excellente performance pour les détails fins

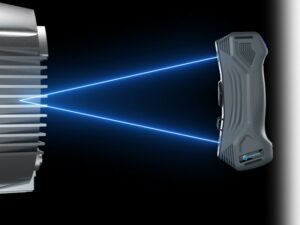

Avec une résolution élevée et une précision de 0,020 mm, il peut capturer des données 3D de haute qualité sur les caractéristiques. De plus, SIMSCAN dispose de deux caméras distantes de seulement 130 mm, ce qui facilite l’obtention de données 3D précises dans des espaces étroits.

Portable, compact et flexible

SIMSCAN est un scanner laser 3D portable, compact et de la taille d’une paume de main, qui permet aux ingénieurs de mesurer des pièces pendant une longue session sans se fatiguer. Il peut être facilement transporté pour effectuer des mesures même dans des conditions difficiles.

Les données acquises peuvent être importées dans le logiciel d’inspection 3D pour être comparées et analysées avec le modèle CAO d’origine. Le logiciel peut générer des cartes de couleurs faciles à comprendre afin de fournir des données précises pour la réparation ultérieure du produit et la modification du moule.