27/11/23

Brucom Wiring Harness, un fabricant et fournisseur renommé d’assemblages électriques et de câblage pour les véhicules électroménagers au Royaume-Uni, s’est récemment associé à Raise3D pour exploiter la puissance de sa technologie d’impression 3D de pointe. Avec plus de deux décennies d’expérience dans la fourniture de faisceaux de câbles et de systèmes d’assemblage de câbles dans les secteurs des machines, de la technologie, de la formation et de l’ingénierie, Brucom compte plus de 200 clients et plus de 5 000 lignes de produits différentes qui utilisent ses produits dans de nombreux secteurs du marché. Brucom s’est engagé à devenir un fournisseur de classe mondiale de systèmes d’assemblage de faisceaux de câbles et de câbles. En intégrant les imprimantes 3D à filament fondu (FFF) de Raise3D dans ses opérations, Brucom vise à révolutionner ses processus de production et à offrir des solutions personnalisées à sa clientèle diversifiée.

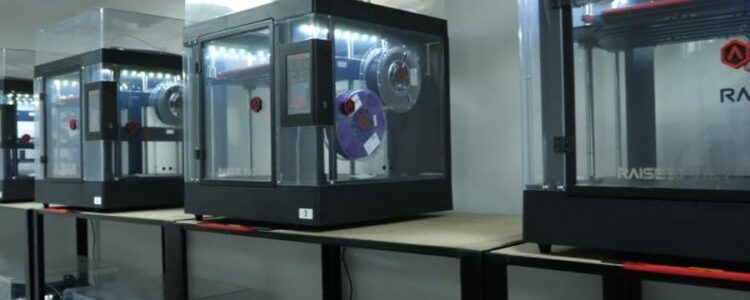

Dans le cadre de leur collaboration, Brucom a réalisé un investissement important dans 12 imprimantes 3D Raise3D Pro2 à la pointe de la technologie. Ces imprimantes de pointe sont des outils précieux pour la conception et le développement de gabarits et de systèmes de connexion pour les véhicules automobiles et les produits blancs. Stefan Heymann, ingénieur en recherche et développement chevronné chez Brucom, est à la tête de cette entreprise. Grâce à son expertise et aux capacités des imprimantes Raise3D Pro2, M. Heymann et son équipe peuvent procéder à une rétroconception transparente de pièces existantes et tirer parti de l’impression 3D pour fabriquer efficacement des connecteurs qui étaient auparavant prohibitifs, coûteux, voire inaccessibles par les méthodes de fabrication traditionnelles.

L’une des principales caractéristiques des imprimantes Raise3D Pro2, comme l’a noté Simon Twiner, responsable de l’ingénierie chez Brucom, est leur exceptionnelle convivialité. Bien qu’il ait été très peu exposé à la technologie de l’impression 3D, M. Twiner s’est rapidement adapté à l’utilisation des imprimantes Raise3D. Cette facilité d’utilisation a permis à l’équipe de Brucom d’intégrer rapidement l’impression 3D dans son flux de travail, accélérant ainsi la mise en œuvre de cette technologie révolutionnaire.

L’un des principaux avantages que Brucom a tirés de son partenariat avec Raise3D est la possibilité de produire des articles hautement personnalisés tout en gagnant beaucoup de temps. L’équipe de Twiner peut désormais fabriquer des gabarits d’essai et des connecteurs sur mesure, adaptés à la fois aux spécifications des clients et aux exigences internes. La flexibilité offerte par la fabrication additive permet à Brucom d’augmenter sa production sans effort, ce qui lui permet de répondre aux besoins de ses clients avec une qualité et une rapidité exceptionnelles. Si Brucom utilise actuellement le PLA Premium de Raise3D pour ses impressions, les imprimantes Pro2 sont compatibles avec une large gamme de filaments grâce à l’Open Filament Program (OFP), une collaboration entre Raise3D et les fabricants de filaments. Cette compatibilité élargit les options de matériaux disponibles pour Brucom, ce qui permet une plus grande polyvalence et une optimisation de ses processus de production.

Stefan Heymann, ingénieur R&D chez Brucom, souligne la rentabilité et la productivité remarquables des imprimantes Raise3D Pro2. Ces imprimantes sont entièrement autonomes, ce qui élimine les problèmes liés à l’environnement. De plus, leur volume de construction important et leur qualité d’impression inégalée surpassent les capacités des autres options disponibles sur le marché. Actuellement, les douze imprimantes de Brucom produisent en moyenne entre 100 et 1000 impressions par jour, ce qui permet un prototypage rapide et une production de pièces à la demande. Les performances exceptionnelles des imprimantes Raise3D Pro2 ont largement dépassé les attentes de Brucom, puisque les machines ont été amorties en trois mois seulement, dépassant ainsi le retour sur investissement (ROI) initialement prévu pour 6 à 12 mois.

Les avantages de la production interne facilitée par les imprimantes Raise3D Pro2 sont également significatifs pour Brucom. Dom Riley, opérateur de production plastique chez Brucom, souligne les avantages de pouvoir fabriquer des pièces en interne, éliminant ainsi la dépendance à l’égard d’entreprises externes ou de fournisseurs internationaux. Cela permet non seulement de gagner du temps, mais aussi de donner à Brucom l’autonomie nécessaire pour apporter rapidement des modifications et des itérations à la conception des pièces. La rationalisation du flux de travail et la réduction des délais d’exécution contribuent à accroître l’efficacité et à donner à Brucom un avantage concurrentiel sur le marché.

La collaboration entre Brucom Wiring Harness et Raise3D a apporté des avantages substantiels grâce à l’intégration de la technologie d’impression 3D. La capacité d’augmenter la production, d’obtenir un retour sur investissement plus rapide et de produire des pièces personnalisées en interne a transformé l’impression 3D en un outil essentiel pour Brucom. Alors que l’impression 3D gagne en popularité dans diverses industries, la fiabilité, l’innovation et la compatibilité des filaments de Raise3D en font un partenaire précieux pour Brucom et d’autres entreprises internationales.

Ce cas est partagé par 3DGBIRE, qui est le partenaire commercial de Raise3D au Royaume-Uni.