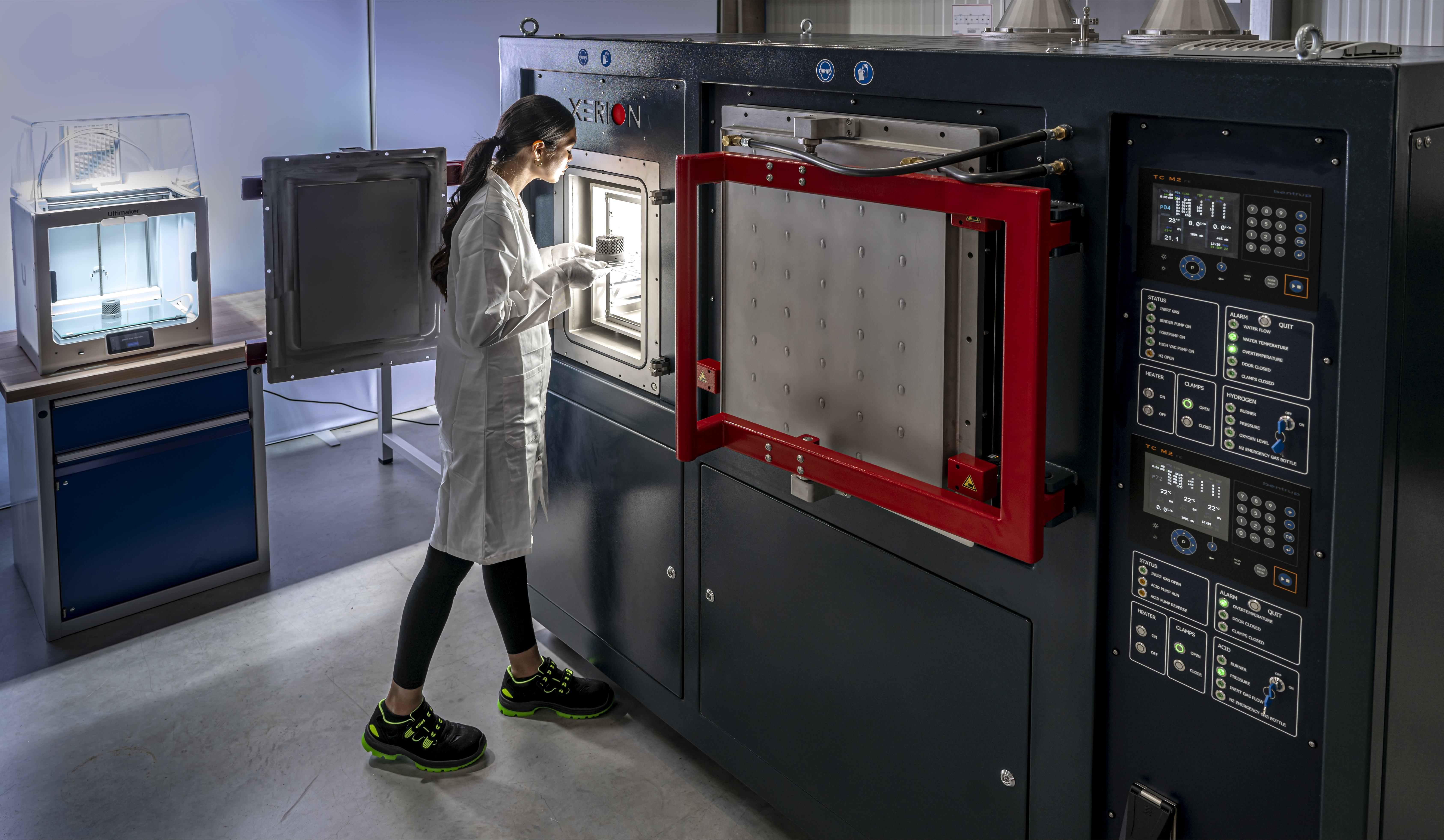

Fusion Factory XS

Le fabriquant Xerion, fort de plus de 20 ans d’expériences sur son marché, maîtrise parfaitement les problématiques d’isolation, de température et de sécurité des fours, ce qui en fait un partenaire d’excellence en terme de qualité et d’efficacité.

La Fusion Factory XS est une solution de fabrication additive clé en main pour les pièces en métal et en céramique. Elle intègre toutes les étapes technologiques en un seul système :

- L’imprimante 3D

- L’unité de déliantage catalytique, qui fonctionne sous nitrogène et gaz acide

- Le four de frittage, qui chauffe jusqu’à 1550°C sous différentes atmosphères : nitrogène, hydrogène, vide, air.

C’est le tout dernier membre de la famille Fusion Factory, la nouvelle version ultra compacte pour une utilisation mobile, exigeante et polyvalente en dehors de la chaîne d’approvisionnement.

Ces trois unités sont montées en toute sécurité dans des racks robustes PELICAN CLASSIC 19″ TM 21U.

Réputés pour être les systèmes de transport les plus robustes et les plus intelligents du marché, leurs coques extérieures résistent à tous les chocs dans n’importe quel environnement.

Ainsi, les pièces de rechange nécessaires n’ont plus à être fabriquées en usine et transportées jusqu’au lieu d’utilisation ; au lieu de cela, la production se fait directement sur place et les composants peuvent être fabriqués à tous moment.

La fabrication additive à base de filaments est particulièrement prédestiné à une utilisation dans des conditions difficiles, car il n’y a ni de problématiques de poudre, ni de rayonnement laser.

La poudre de métal ou céramique incorporée dans le le filament se retrouve à 100 % dans la pièce finie, ce qui témoigne d’une très bonne efficacité et durabilité.

Les fours en fabrication additive, pourquoi ?

Aujourd’hui les procédés à bases de filaments chargés métal ou céramique et binder jetting sont en plein essor. Ces procédés nécessitent trois étapes avant l’obtention des pièces finales : l’impression propre au procédé, le déliantage, et le frittage. Une fois l’étape d’impression terminée, il est presque toujours nécessaire de délianter la pièce, avant de finalement la fritter pour augmenter ses caractéristiques mécaniques. Selon le type de liant présent dans le matériaux, il existe plusieurs types de déliantage :

- Le déliantage dans un solvent, par exemple dans un bain d’acétone pour les liants organiques

- Le déliantage catalytique pour les matériaux Ultrafuse de BASF.

La gamme Fusion Factory de Xérion propose des produits adaptées à ces deux types de déliantage. Pour le frittage, leur expertise est encore plus large, il est possible de fritter quasiment tous les métaux et céramiques issues des procédés d’impression 3D.

Il faut savoir que ces deux étapes de post-traitement sont critiques et conditionnent la densité et la qualité finale de la pièce. Les fours de déliantage et de frittage Xérion assurent non seulement cette qualité, mais aussi une sécurité et une efficacité inégalée sur le marché.

Xerion particulièrement adapté aux matériaux métal BASF

Ultrafuse® 316L et 17-4PH sont des filaments innovants destinés à la production de pièces en métal.

Ces filaments sont conçus pour être facilement utilisable sur les imprimantes 3D FDM conventionnelles. Certaines légères modifications peuvent être recommandées pour obtenir une meilleur qualité d’impression. Les filaments Ultrafuse® BASF allient une plus grande liberté de conception à un coût de revient total réduit. Imprimer des pièces métalliques est plus facile, plus rapide et plus abordable.

Ce filament est issu des granulats métal/céramique Catamold, développés et utilisés par BASF pour le procédé de moulage par injection (« MIM like »).

Pour ces différents matériaux, le liant est à base de polyacétal. Cela nécessite une atmosphère bien particulière pour le déliantage, mais cette étape devient deux fois plus rapide que la normale! Evidemment les solutions Xérion sont compatibles avec cette atmosphère.

EN

EN

Imprimante

Imprimante