19/02/24

La technologie de fabrication additive a toujours été un phare de l’innovation, évoluant continuellement pour répondre aux demandes des industries modernes, dans de nombreux domaines différents. Les lasers infrarouges traditionnels, qui dominaient autrefois le domaine, ont montré leurs limites, en particulier lorsqu’ils travaillent avec des matériaux hautement réfléchissants tels que le cuivre pur, les alliages de cuivre et les métaux précieux comme l’or. Ces matériaux, avec leurs propriétés réfléchissantes inhérentes, posent des problèmes importants lorsqu’un faisceau laser infrarouge est utilisé. Parmi les principaux problèmes liés au traitement de ces matériaux avec des lasers infrarouges, il y a avant tout un processus de fusion inefficace, une mauvaise répétabilité du processus, une faible densité des composants finis et une forte consommation d’énergie, ce qui se traduit par des coûts de production élevés.

L’introduction de sources laser dotées de courtes longueurs d’onde, telles que le laser vert ou le laser bleu, s’est avérée être une opportunité pour la communauté de la fabrication additive et, par conséquent, pour toutes les industries qui bénéficient de cette technologie. Ces lasers, avec leurs longueurs d’onde distinctes, ont démontré une capacité exceptionnelle à traiter des matériaux qui étaient auparavant considérés comme difficiles. Contrairement à leurs homologues infrarouges, les lasers verts et bleus ont des valeurs d’absorption nettement plus élevées lorsqu’ils sont utilisés pour traiter des métaux tels que le cuivre ou l’or, ce qui garantit des processus de fusion efficaces et constants, tout en consommant moins d’énergie. Il est ainsi possible de réduire les coûts totaux de l’ensemble du processus, grâce à une moindre consommation d’énergie et à une qualité nettement supérieure du produit fini, ce qui se traduit par une diminution des déchets de production.

En outre, la polyvalence des lasers verts et bleus a ouvert de nouvelles voies dans la fabrication additive. Les industries qui se heurtaient autrefois aux limites des matériaux explorent aujourd’hui de nouvelles frontières, créant des produits qui étaient auparavant considérés comme impossibles. Qu’il s’agisse de composants aérospatiaux nécessitant une conductivité thermique élevée, de bijoux au design complexe exigeant une grande précision, de moteurs électriques et d’électronique de puissance, d’échangeurs de chaleur ou d’inducteurs, les lasers verts et bleus redessinent le paysage de la fabrication additive.

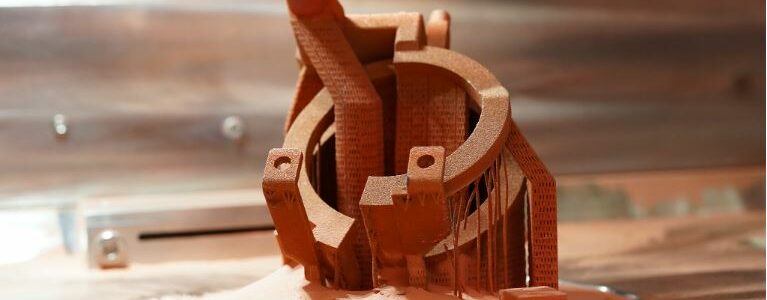

Les lasers verts, avec leur longueur d’onde de 532 nm, sont devenus le choix préféré des industries qui dépendent fortement de matériaux ayant une conductivité thermique et électrique exceptionnelle, tels que les alliages de cuivre, avec la technologie de fusion en lit de poudre. Le secteur aérospatial, par exemple, exige des composants capables de résister à des températures et à des pressions extrêmes.

Les lasers traditionnels n’ont souvent pas donné les résultats escomptés. Toutefois, grâce à la technologie du laser vert, les industries peuvent désormais obtenir un traitement presque sans défaut, ce qui permet de fabriquer des composants qui reflètent les propriétés des matériaux moulés. Cela a des conséquences importantes pour des secteurs comme l’automobile et l’électronique de puissance, où l’efficacité et la fiabilité sont primordiales.

En outre, les progrès de la technologie de dépôt direct d’énergie, combinés aux capacités des lasers bleus, ont élargi les possibilités de la fabrication additive. Les industries peuvent désormais développer des composants de grande taille dotés de propriétés mécaniques exceptionnelles, repoussant ainsi les limites de la conception et de la fonctionnalité.

Les lasers bleus, plus récents, avec leur longueur d’onde de 445 nm, se sont rapidement imposés comme indispensables dans le domaine de la fabrication additive. Leur précision, combinée à leur efficacité, les rend idéaux pour traiter les alliages de cuivre avec la technologie de dépôt direct d’énergie. La possibilité de choisir parmi une gamme de puissances laser, allant de 800 watts à 4 kW, garantit que la technologie du laser bleu répond à un large éventail d’applications. Différents lasers pour traiter efficacement différents matériaux : il est donc possible de réaliser des applications multi-matériaux, de plus en plus demandées dans le secteur aérospatial.

L’héritage de Prima Additive dans le domaine de la fabrication additive témoigne de son engagement inébranlable en faveur de l’innovation et de l’excellence. En tant que société spécialisée de Prima Industrie, un groupe dont l’histoire s’étend sur plus de quatre décennies, Prima Additive a toujours été à la pointe des avancées technologiques dans le domaine de la fabrication additive.

Notre volonté est de toujours offrir la meilleure solution pour chaque application et chaque besoin de production. C’est pourquoi nos systèmes de fusion sur lit de poudre peuvent être configurés avec des lasers infrarouges ou des lasers verts dans des configurations à un, deux ou quatre lasers. En outre, l’option innovante « Double Wavelength », unique sur le marché, est disponible. Elle vous permet d’avoir un laser infrarouge et un laser vert dans le même système pour traiter l’ensemble du spectre des matériaux avec une seule machine.

En ce qui concerne le dépôt direct d’énergie, il est possible d’équiper nos systèmes de lasers infrarouges ou bleus. Dans ce cas également, sur la cellule robotisée multiprocessus IANUS, il est possible d’équiper la machine de deux sources laser différentes : l’une infrarouge et l’autre bleue. De cette manière, il est possible de réaliser efficacement des applications multi-matériaux qui incluent, par exemple, l’Inconel, traité avec un laser infrarouge et un laser bleu : Inconel, traité avec un laser infrarouge, et CuCrZr ou d’autres alliages de cuivre, traités avec un laser bleu.

Mais la contribution de Prima Additive au secteur de la fabrication additive va au-delà de l’offre de produits. Nos initiatives en matière de recherche et de développement, nos collaborations avec des experts de l’industrie et notre engagement en faveur de la réussite de nos clients ont joué un rôle essentiel dans le façonnement de l’avenir de la fabrication additive. Alors que le secteur continue d’évoluer, nous essayons de rester à la barre, en guidant les industries vers un avenir plus brillant et plus efficace.

Pour les entreprises et les particuliers désireux d’explorer le vaste potentiel de la fabrication additive, même avec des alliages métalliques non conventionnels, Prima Additive propose un partenariat pour l’avenir. Notre expertise, associée à un ensemble de solutions de pointe, garantit que l’innovation dans les technologies de fusion en lit de poudre et de dépôt d’énergie directe avec des lasers bleus et verts n’est pas seulement prometteuse, mais qu’elle est prête à redéfinir les normes de l’industrie.

Prêt à améliorer vos capacités de fabrication additive ? Plongez dans le monde des technologies laser vertes et bleues avec Prima Additive. Contactez-nous dès aujourd’hui et faites partie du futur !