25/11/22

Linares, Jaén (Espagne) – 8 novembre 2022. Meltio, un fabricant disruptif de technologie de dépôt de métal par laser, a fait aujourd’hui un un grand pas pour faciliter l’utilisation de ses solutions uniques d’impression 3D métal.

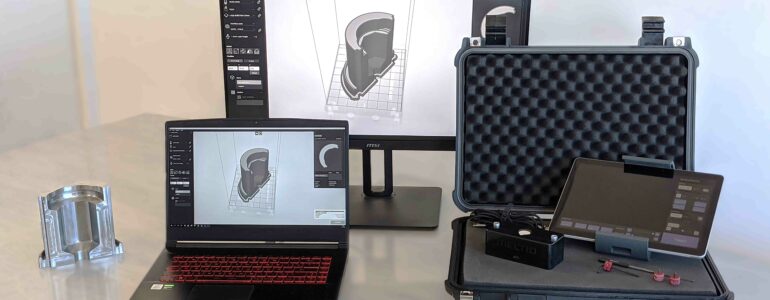

Dans sa vision d’accompagner et d’être la solution fiable pour que les industries du monde entier adoptent les solutions d’impression 3D métal de Meltio, qui réduisent les coûts, et améliorent les processus de fabrication, Meltio a présenté aujourd’hui deux nouvelles innovations pour augmenter la fiabilité de la fabrication de pièces métalliques pour créer des pièces de précision : le logiciel Meltio Horizon et le nouveau système de calibrage laser.

Ces deux solutions technologiques développées par l’équipe d’ingénieurs de Meltio représentent une nouvelle étape dans la stratégie de l’entreprise visant à éliminer les obstacles qui ont empêché la fabrication additive métallique d’avoir une présence significative dans de nombreux secteurs industriels. Meltio devient désormais l’allié parfait de ces industries.

En tant que PDG de Meltio, Ángel Llavero se réjouit de ces deux nouvelles innovations qui aideront les industries du monde entier à utiliser la technologie d’impression 3D métallique à fil-laser de Meltio :

« Nous avons développé le logiciel Meltio Horizon et le système de calibrage laser dans le but de faciliter l’utilisation de la technologie d’impression 3D métal de Meltio pour les industries du monde entier. Il faut savoir que la fabrication additive métallique a historiquement été associée à des logiciels complexes et coûteux, limités à l’usage de très peu de personnes car très spécialisés. Chez Meltio, avec le lancement de notre nouveau logiciel, nous facilitons et raccourcissons le temps d’apprentissage pour vous permettre de démocratiser l’impression 3D métal. Ce logiciel est accessible et facile à utiliser pour de nombreux profils différents au sein d’une entreprise ».

Meltio Horizon est un logiciel propriétaire de génération de trajéctoires qui garantit une expérience client entièrement personnalisée autour de son imprimante 3D métal plug-and-play, la Meltio M450, avec ses propres caractéristiques et les profils d’impression et de matériaux Meltio développés sur mesure. La nouvelle solution logicielle est conçue pour utiliser le processus de dépôt de métal par fil laser avec la Meltio M450. Jusqu’à présent, les utilisateurs de la Meltio M450 devaient utiliser des slicers FDM tiers.

En plus des paramètres de slicing traditionnels utilisés dans les logiciels FFF, tels que la hauteur de couche, l’épaisseur de couche, la vitesse d’impression et les supports, Meltio Horizon offre un accès sur mesure au processus laser-fil de Meltio et aux paramètres spécifiques aux matériaux, tels que la puissance du laser, les paramètres de bi-fil et de préchauffage du fil.

Avec Meltio Horizon, tous les paramètres liés au matériau se trouvent directement dans le logiciel, ce qui permet un contrôle total et un seul profil. Cela nous permet également de créer des profils d’impression plus spécialisés, avec la possibilité de contrôler directement le laser et le préchauffage du fil sur chaque couche, plutôt que d’être réglé pour la pièce entière.

Ce slicer est actuellement compatible uniquement avec l’imprimante 3D métal Meltio M450. Pour la Meltio Engines (CNC et intégration de robots), la société travaille actuellement au développement de ses partenariats avec l’écosystème de logiciels ouverts qui permettent la génération de G-Codes 5 axes.

En outre, Meltio a lancé un nouveau système de calibrage laser sous forme d’accessoire (kit) pour améliorer la fiabilité et la facilité d’utilisation des machines, garantissant un processus d’impression plus rapide et plus fiable pour améliorer l’expérience de l’utilisateur.

Le système de calibrage laser permet aux utilisateurs de Meltio de calibrer la tête de dépôt multi-laser de Meltio avec précision et sans effort sur ses trois solutions d’impression 3D métal. Le système se compose d’une caméra d’alignement laser qui doit être placée sous la tête d’impression car elle permet de voir clairement le point de focalisation des lasers. La caméra est contrôlée à l’aide d’un contrôleur portable, également inclus dans le kit, ainsi que d’un logiciel spécialement conçu pour filtrer l’image de la caméra et guider l’utilisateur pour focaliser chaque laser sur le point le plus optimal.

L’ajout de ce nouveau kit constitue une avancée majeure par rapport à l’état actuel des solutions générales de fabrication additive en métal. L’alignement laser manuel reste possible mais nécessitera un opérateur très expérimenté pour atteindre la cohérence du kit d’alignement laser.

La technologie d’impression 3D métal multi-laser de Meltio est basée sur l’utilisation de six lasers pointant vers un point commun pour faire fondre le fil de soudure qui est introduit au centre de la tête de dépôt. Les lasers génèrent une forte concentration d’énergie qui fait fondre la matière première métallique. En conséquence, les cordons de soudure sont empilés avec précision les uns sur les autres.

L’alignement de chaque laser est essentiel pour qu’ils atteignent le point exact où l’énergie est concentrée. Le mauvais alignement des lasers entraîne un manque d’efficacité énergétique et des défauts sur les pièces imprimées en 3D. La caméra rend le processus de calibrage facile à suivre.

Meltio fait passer la fabrication additive métallique à la vitesse supérieure en développant des solutions d’impression 3D métallique performantes, abordables et faciles à utiliser grâce à la technologie LMD fil.