4/01/24

Le Comet 1000, une variante du système de propulsion électrothermique de Bradford Space, aide à manœuvrer plus de vingt satellites en orbite terrestre. Découvrez comment l’impression 3D de métaux offre la durabilité nécessaire pour réussir dans cet environnement difficile.

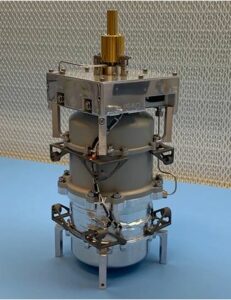

Lorsqu’il s’agit de systèmes de propulsion de fusées, Bradford Space fait les choses un peu différemment – en particulier dans le cas de sa série électrothermique Comet. Conçue pour les petits satellites, chaque unité utilise de l’eau comme propulseur plutôt que des carburants traditionnels, ce qui la rend facile à faire fonctionner et à exploiter, tout en équilibrant les coûts et les performances.

Mais si son carburant diffère des systèmes traditionnels, il n’en va pas de même pour les défis que la Comète doit relever dans son environnement. Bradford Space et ses clients ont besoin que chaque pièce soit durable, légère et capable de supporter les contraintes liées à la mise en orbite.

Parmi ces pièces figurent les supports uniques utilisés pour relier la série Comet à divers satellites. Conçus à l’origine pour la fabrication additive aux États-Unis, Bradford Space avait besoin d’un fabricant local capable de les produire en Europe tout en respectant les normes requises. En 2021, ils se sont tournés vers Materialise.

Connaissant le rôle du support dans le système et les contraintes auxquelles il est soumis, la solution était évidente : l’impression 3D de métal en titane. Grâce au Centre de compétence sur les métaux de Brême, les ingénieurs de Materialise ont collaboré avec ceux de Bradford Space pour lancer la production.

« Comme la conception est dictée par les exigences de nos clients, principalement en ce qui concerne l’interface avec le satellite, nous avons commencé par l’optimiser un peu », explique Edder Rabadán Santana, chef de projet pour le système de propulsion de Comet. « Ces exigences rendent la forme du support trop compliquée pour l’usinage traditionnel et trop coûteuse pour les autres méthodes de fabrication. C’est la principale raison pour laquelle nous avons opté pour l’impression 3D ».

De même, le titane s’est imposé à Edder et à son équipe. Comme dans tout projet spatial, l’économie de poids est cruciale, mais elle ne peut se faire au détriment de la durabilité. L’environnement difficile de la Comet lui fait subir de nombreuses contraintes.

L’eau étant sa principale source de carburant, le système Comet est soumis à une pression réglementaire moindre que les systèmes traditionnels, mais le contrôle de la qualité reste crucial. Bradford qualifie toutes ses pièces pour s’assurer qu’elles respectent un seuil strict grâce à des tests environnementaux rigoureux qui utilisent des chocs, des vibrations aléatoires et sinusoïdales conformément à la norme générale de vérification environnementale de la NASA. L’équipe surveille également les cycles thermiques en faisant alterner le système entre sa plage opérationnelle minimale et maximale.

« L’objectif principal de ces tests est de simuler les vibrations du lancement, qui peuvent donc être très aléatoires – une combinaison de secousses et d’accélérations », explique M. Edder. « Au début de la phase de développement, nous avons effectué des tests de qualification au cours desquels les vibrations étaient plus violentes. Maintenant que nous avons plus de 100 pièces en orbite, nous effectuons simplement des tests d’acceptation beaucoup plus légers sur les pièces que nous recevons. Ce qui compte, c’est que chaque test réponde aux normes de la NASA ».

À ce jour, plus de 25 systèmes de propulsion Comet de Bradford tournent autour de la planète à bord de satellites d’observation de la Terre – chacun portant quatre supports en titane imprimés en 3D , ce qui indique clairement que les pièces fonctionnent comme prévu. Toutefois, comme pour tout projet, les ingénieurs de Materialise et de Bradford Space continuent de travailler ensemble pour les optimiser davantage.

« Nos ingénieurs et ceux de Materialise ont travaillé ensemble pour améliorer au maximum le résultat final du support », explique Edder. « Nous voulons les rendre aussi plats que possible pour faciliter l’intégration. L’équipe est très serviable et, dans l’ensemble, je pense que le processus s’est déroulé sans problème.

La série Comet comportant deux pièces imprimées en 3D, il est clair que Bradford Space est favorable à l’utilisation de cette technologie lorsque cela s’avère nécessaire. Les avantages sont évidents pour Edder et son équipe, mais uniquement lorsque les pièces sont conçues pour l’AM.

« Je pense que l’impression 3D est très intéressante pour toutes les industries, en particulier pour l’aérospatiale », nous dit-il. « Cela dépend bien sûr du produit ou de l’analyse de rentabilité, mais s’il est judicieux de fabriquer une pièce par impression 3D, je pense que la plupart des entreprises s’y mettront. En général, cela permet d’accélérer les choses, et le coût est normalement comparable – ou peut même conduire à des économies. Parfois, comme dans le cas de nos supports, les ingénieurs créent un design avec des géométries trop complexes pour les méthodes de fabrication traditionnelles, et l’intérêt pour l’impression 3D est alors toujours présent ».