13/03/23

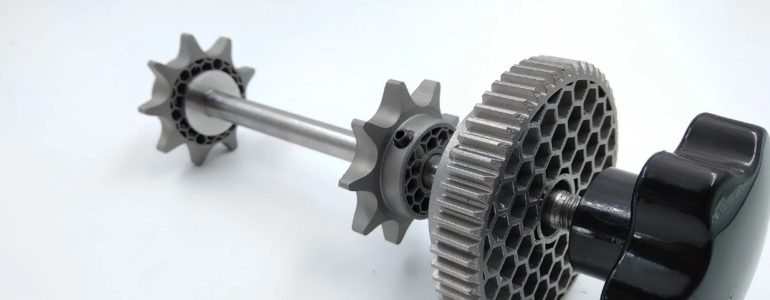

Les engrenages et les pignons sont omniprésents, et de nombreux objets et machines de la vie quotidienne les utilisent. Des horloges analogiques aux perceuses en passant par les voitures et les bicyclettes, on les retrouve dans diverses applications à travers les industries. Cependant, comment améliorer un équipement qui existe depuis des milliers d’années ? C’est le défi qu’a dû relever Mario Franchi, ingénieur d’application pour la fabrication additive chez Il Sentiero, lorsqu’il a été chargé de rendre l’humble engrenage et le pignon plus légers dans le cadre d’un projet interne. Il s’est tourné vers Materialise Magics et sa structure en nid d’abeille pour trouver la réponse.

Créer un engrenage et un pignon légers capables de résister à des températures élevées.

Le campus international Il Sentiero est réputé pour son expérience dans l’utilisation des technologies de fabrication additive (AM). Le campus utilise l’impression 3D pour des projets de recherche industrielle et collabore avec des institutions externes pour mener à bien des projets. Par exemple, le campus a remis au goût du jour une antiquité en imprimant en 3D un livre vieux de 500 ans dans le cadre du projet TEMART en partenariat avec Ecor International..

Cependant, une fois par mois, Mario est invité à travailler sur un nouveau projet en interne, qui consiste généralement à améliorer un système ou une pièce d’équipement. Cette fois-ci, il a été chargé de réduire le poids des composants utilisés dans un banc d’essai, en particulier les engrenages et les pignons.

« D’habitude, on me demande de mettre à jour une pièce et de suivre un plan précis. Mais pour ce projet, j’ai eu la flexibilité et la liberté de développer quelque chose d’unique. Les seuls critères étaient que les pièces imprimées en 3D soient légères et capables de résister à des températures élevées », explique Mario.

Le défi accepté, Mario s’est attelé à la tâche et a décidé d’utiliser Magics, la conception pour la fabrication additive (DfAM) et une structure AM particulièrement douce.

Le plus grand défi pour Mario a été de trouver la bonne structure permettant une réduction significative du poids tout en garantissant l’imprimabilité et la rigidité de la structure. Heureusement, Magics a répondu à ces deux exigences. « Je voulais que ma conception et la pièce imprimée en 3D soient aussi simples que possible. Il ne m’a fallu que quelques minutes pour constater que la structure en nid d’abeille de Magics était parfaite en raison de sa résistance (en termes d’épaisseur des parois) et de sa simplicité. De plus, vous pouvez facilement construire et modifier vos conceptions dans le logiciel – cela a littéralement pris quelques secondes et quelques clics sur un bouton – et l’imprimabilité ne serait pas un problème », explique Mario.

Contrairement aux logiciels de CAO traditionnels, Magics permet aux utilisateurs d’analyser et de modifier rapidement l’orientation des pièces et les structures de soutien d’un modèle en quelques minutes sans affecter la préparation de la construction ou l’imprimabilité de la conception. En comparaison, de nombreux logiciels de CAO ne sont pas aussi intuitifs ou flexibles et peuvent prendre entre 80 et 90 % de temps en plus pour la construction et l’édition, avec un risque plus élevé de problèmes d’imprimabilité ou d’échec de la construction.

Magics et l’impression 3D de métaux étaient la solution la plus pratique pour Mario, car la création d’une structure en nid d’abeilles et la construction des pièces à l’aide de techniques de fabrication traditionnelles auraient été trop laborieuses.

« Il a été facile de mesurer la paroi pour obtenir l’épaisseur optimale, et Magics m’a permis de laisser les surfaces extérieures de la pièce ouvertes, ainsi que les cavités intérieures du nid d’abeilles, sans risquer un échec de la construction. C’était essentiel pour réduire le poids. L’impression en acier inoxydable (AISI 316L) a renforcé la résistance de la pièce et s’est avérée idéale pour l’environnement extrême dans lequel la pièce sera utilisée.

En combinant DfAM, Magics et l’impression 3D de métal, Mario a produit un engrenage et un pignon imprimés en 3D, légers et durables. Grâce à la conception en nid d’abeille et à la structure ouverte, l’engrenage remodelé était 61 % et le pignon 53 % plus légers que leurs homologues traditionnels. Ces pièces seront utilisées dans dix arbres. Chaque arbre équipé de ces composants redessinés est désormais 46 % plus léger que les modèles standard, ce qui signifie une réduction substantielle du poids et de l’utilisation des matériaux, sans parler des pièces qui sont fiables et faciles à imprimer.

« La beauté du nid d’abeille est qu’il peut être appliqué à n’importe quoi d’autre. Je le proposerai certainement pour d’autres projets ; sa polyvalence le rend pratique pour de nombreuses applications. Magics est convivial et pratique, car vous pouvez préparer et gérer les paramètres de l’imprimante 3D à l’aide d’un seul logiciel, ce qui simplifie le processus de conception et de fabrication », s’enthousiasme Mario.

Un engrenage métallique standard pèse 261 grammes.

Un engrenage DFAM de Il Sentiero avec une structure en nid d’abeille pèse 103 grammes.

A strandard metal sprocket weighs 64 grams

Un pignon métallique standard pèse 64 grammes.

Un manche standard pèse 479 grammes.

Un manche avec des engrenages et des pignons imprimés en 3D utilisant une structure en nid d’abeille pèse 259 grammes, soit près de la moitié du poids d’un arbre standard.

Magics et l’impression 3D sur métal permettent à quiconque de briser facilement le moule et de redessiner des pièces. « Magics permet aux utilisateurs de s’exprimer comme aucun autre logiciel, et l’AM permet d’obtenir des géométries impossibles à réaliser par des processus de fabrication standard tels que le moulage par injection », explique Jeremy Levecq, Sales Application Engineer chez Materialise.

Le succès de l’impression 3D n’a jamais eu autant de goût…