8/11/22

L’Institut coréen de recherche aérospatiale (KARI) contribue au développement de l’économie nationale et à l’amélioration de la vie par de nouvelles explorations, des avancées technologiques, le développement et la diffusion dans le domaine des sciences et technologies aérospatiales. Les récents développements de la technologie de réduction du poids des structures aéronautiques nécessitaient une solution logicielle qui leur donne un contrôle total sur leur nouvelle conception de treillis – tout en leur permettant d’imprimer le fichier STL sans perturber l’intégrité structurelle du treillis.

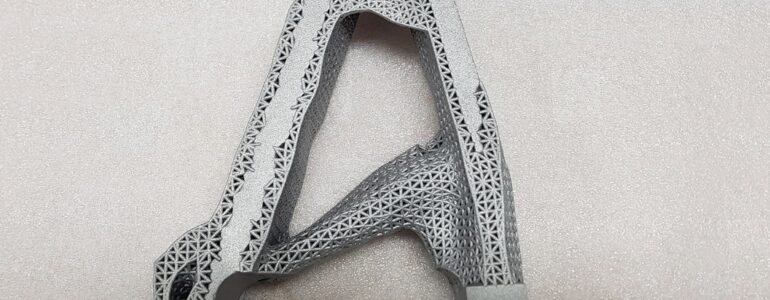

Notre connaissance de la conception pour la fabrication additive (DfAM) et Materialise 3-matic ont aidé l’équipe à optimiser la topologie de la pièce pour obtenir une surface plus lisse. Et parallèlement, d’imprimer un fichier de treillis structurellement stable pour vérifier les résultats de la simulation du modèle. Cela a conduit à la production d’une pièce métallique légère et fiable imprimée en 3D.

Créer une structure en treillis à topologie optimisée et la rendre imprimable au stade de la conception.

Le Dr Kim Tae-wook travaille au sein de la direction de la recherche aéronautique du KARI et recherche des moyens de réduire le poids des pièces utilisées dans les trains d’atterrissage, en visant une précision et une fiabilité accrues. Dans une étude précédente, le Dr Kim a converti les résultats des tests de la technologie de simulation Altair® OptiStruct en un modèle 3D à topologie optimisée et a imprimé avec succès la pièce avec un bureau de service externe. L’étude suivante portait sur la réduction du poids, où il a utilisé les fonctionnalités avancées du logiciel OptiStruct pour réduire encore plus le poids, sur la base de la série de résultats précédents.

Le nouveau modèle utilise une structure en treillis pour minimiser l’utilisation de matériaux et, par conséquent, réduire le poids total de la pièce. Cependant, le Dr Kim a rencontré deux problèmes lorsqu’il a voulu répéter la simulation de ce modèle converti pour vérifier la fiabilité de la nouvelle caractéristique de treillis de la conception. Le premier était d’optimiser la topologie, en lissant la surface globale tout en conservant la nouvelle structure en treillis. Et la seconde était de créer un fichier STL imprimable.

Pour transformer les données brutes inspirées du treillis en un fichier raffiné et imprimable, le Dr Kim avait besoin d’une solution logicielle lui permettant de contrôler entièrement la structure du treillis. Il avait également besoin d’un processus de DfAM pour l’assister, qui est normalement recommandé par un expert en conception d’impression 3D (3DP). Mais le traitement des données avec un logiciel de CAO classique n’était pas possible dans son état actuel, et le bureau de services n’était pas en mesure de fournir une solution.

Formation DfAM et Materialise 3-matic sur les processus d’optimisation de l’AM.

Lorsque le Dr Kim a rencontré Materialise et discuté de ses besoins, il pensait qu’il serait possible d’imprimer la nouvelle structure en treillis conçue dans OptiStruct et de la convertir au format STL. Mais en réalité, un autre problème est apparu. Il est impossible d’imprimer une conception STL incomplète ou grossière, optimisée en fonction de la topologie, avec une structure maillée en volume ouvert. La structure maillée exposée convergerait avec les structures de support nécessaires à la production de la pièce, ce qui augmenterait la probabilité de fractures pendant le processus de retrait du support. C’était la principale préoccupation du bureau de service et la réticence de l’entreprise à accepter ce travail d’impression. Cependant, tout au long de la consultation, Kim Dongho, ingénieur de conception chez Materialise, lui a expliqué le processus DfAM et l’a informé de l’importance des processus d’édition et d’optimisation de la modélisation de l’AM.

Dongho est un expert du produit Materialise 3-matic et est associé à notre division de conception et d’ingénierie, il a donc l’habitude de trouver des solutions aux problèmes difficiles. Il a trouvé un moyen de résoudre le problème d’impression en améliorant la conception tout en tenant compte de l’orientation de la construction et en calculant la surface du treillis à l’aide de 3-matic. Il a conseillé au Dr Kim d’utiliser une solution simple mais intelligente pour surmonter l’interaction entre les structures de support et les treillis. Il s’agit de créer une couche mince et solide dans les zones de la pièce orientées vers le bas. Cette approche garantit que seule une quantité minimale de matériau est ajoutée à la pièce tout en résolvant le problème de l’imprimabilité. (Une technique similaire a été utilisée dans le cadre de notre collaboration 3DP sur les supports d’araignée).

Le Dr Kim a décidé d’acheter 3-matic avec des sessions de formation dédiées, car il souhaitait franchir rapidement la courbe d’apprentissage initiale et se concentrer sur la tâche à accomplir. De plus, l’équipe de Materialise a fourni des sessions personnalisées et l’a guidé du plan préliminaire au produit final.

Une conception de treillis optimisée pour l’AM et prête à être imprimée – ce qui donne une pièce 3DP fiable et légère pour le train d’atterrissage.

Grâce à Materialise 3-matic, le Dr Kim a réussi à maîtriser la structure du treillis et les capacités d’impression STL pour son modèle. Le Dr Kim et l’équipe de Materialise ont converti avec succès les données et évité le risque de rupture du treillis en générant des surfaces orientées vers le bas pour protéger la structure du treillis. Et pour empêcher le matériau de support de fusionner avec le treillis. En conséquence, le Dr Kim et l’équipe du KARI ont pu transformer la simulation en une véritable pièce avec DfAM.

La pièce aérospatiale en métal imprimée en 3D de KARI avec une structure en treillis est plus légère et plus fiable que la version précédente.

L’utilisation d’un outil de modélisation 3D dédié et le soutien technique de nos experts en AM ont permis à KARI de réduire les expérimentations inutiles par essais et erreurs et d’établir une approche de conception plus directe. De plus, nos connaissances et notre expérience uniques en matière de 3D métal ont aidé l’équipe à améliorer la pièce – avec une conception optimisée pour l’AM – en augmentant son imprimabilité.

KARI a établi une approche plus avancée pour sa structure légère, un élément critique pour les pièces utilisées dans l’industrie aérospatiale. Le Dr Kim et son équipe ont vérifié et répété le modèle 3D fini dans la simulation : ils ont complété et imprimé les pièces réelles sur la base des données obtenues au cours du processus. L’équipe du KARI a été tellement impressionnée par les résultats qu’elle mène actuellement un autre projet avec 3-matic. Un logiciel de modélisation 3D dédié est un outil accessible pour diverses applications. Et combiné à l’expertise de DfAM, le 3DP est une solution souhaitable dans l’aérospatiale, démontrant des qualités qui améliorent la fiabilité et la réduction du poids pour de nombreux cas d’utilisation.

Le KARI a été tellement impressionné par la pièce en métal imprimée en 3D que la Direction de la recherche aéronautique mène actuellement un autre projet utilisant 3-matic.