19/06/23

Nous nous trouvons aujourd’hui à un moment charnière de l’industrie manufacturière. Les entreprises qui connaissent la fabrication additive (AM) savent qu’elles peuvent faire la différence avec l’impression 3D (3DP). La technologie apporte des avantages tangibles, tels que la flexibilité de la production, la liberté de conception, la personnalisation et la rapidité de mise sur le marché. La valeur de l’AM n’est plus remise en question ; ce débat appartient au passé. Aujourd’hui, les entreprises se posent la question suivante : « Comment pouvons-nous combiner la technologie AM à nos flux de production conventionnels et surmonter certains défis courants qui y sont associés ? » La réponse à certaines idées fausses sur l’intégration de l’AM dans la stratégie commerciale d’une entreprise réside dans l’adoption d’un modèle de production hybride.

L’AM n’est pas une nouvelle technologie. C’est une technologie fiable qui existe depuis des décennies. Pourtant, malgré les avantages indéniables de l’AM, les entreprises ont encore du mal à franchir la ligne d’arrivée dans le parcours d’adoption en raison de divers obstacles.

Nous avons commandé une enquête indépendante auprès de 327 grandes entreprises manufacturières aux États-Unis, en Allemagne et au Japon afin de mieux comprendre ce changement d’état d’esprit autour du 3DP et ce qui retient les entreprises. Dans cette enquête, 4 répondants sur 5 ont constaté que des défis tels que les problèmes de qualité et le manque d’efficacité de la production sont toujours présents dans leurs opérations.

Les entreprises doivent choisir entre l’AM et la fabrication traditionnelle, et l’AM n’est utile que pour les pièces ou les processus complexes.

L’intégration efficace de l’AM dans vos flux de production est plus exigeante sur le plan technique que l’application des méthodes traditionnelles.

Il est impossible de garantir une qualité constante pour les pièces 3DP et d’assurer la sécurité des données dans un flux de production numérique et distribué.

Il est temps d’y remédier une fois pour toutes.

Certaines entreprises hésitent à intégrer pleinement la fabrication assistée par ordinateur dans leurs activités pour diverses raisons : manque de connaissances, crainte d’une augmentation des coûts d’équipement, complexité perçue, utilisation des matériaux et résistance générale au changement sont les points les plus douloureux les plus courants. Cependant, dans la plupart des cas, la combinaison de l’AM et de la fabrication traditionnelle dans votre production amplifie l’efficacité, réduit les coûts et est facile à réaliser avec les bonnes connaissances.

L’AM est un excellent moyen de simplifier des pièces et des processus compliqués, ce que la fabrication traditionnelle ne peut pas faire. « Certains clients sont attirés par l’AM pour des composants complexes et se concentrent sur les facteurs techniques », explique Mathieu Cornelis, responsable de l’innovation chez Materialise Mindware. « Ils considèrent la complexité technique et pensent que l’AM est une solution viable pour certains problèmes, comme le maintien d’une chaîne d’approvisionnement fiable. Aujourd’hui, de plus en plus de clients réalisent les avantages de l’utilisation de l’AM pour des pièces plus simples où les facteurs économiques jouent un rôle plus important. »

De petites modifications apportées à votre production, comme cette pince d’aspiration redessinée, peuvent avoir des effets positifs considérables.

Les pièces modestes et négligées qui ont une courte durée de vie, nécessitent des quantités de commande minimales et de longs délais de livraison (entre autres facteurs) sont souvent celles qui bénéficient le plus de la technologie 3DP. C’est le cas de GE Aviation qui a imprimé en 3D son célèbre gicleur de carburant en une seule pièce, produisant une pièce qui est maintenant 63 % plus légère que la pièce fabriquée traditionnellement.

Autre exemple, Signify (alors connu sous le nom de Philips Lighting) a réinventé un support de lampe et une pince d’aspiration qui ont fonctionné en continu pendant plusieurs années sans se casser une seule fois, réalisant ainsi des économies d’environ 89 000 euros par an.

L’AM et les modèles de production hybrides sont également idéaux pour les secteurs qui ont besoin de pièces de rechange rapidement, comme l’industrie aéronautique. Par exemple, nous avons collaboré avec Expleo, un organisme de conception certifié par l’AESA, pour mettre au point un kit de réparation imprimé en 3D qui permet à la fois de réparer et de renforcer les panneaux d’avion défectueux du Boeing 737.

Nous avons travaillé en étroite collaboration avec Expleo pour optimiser les fichiers de conception afin que les pièces puissent être imprimées en 3D sous la forme d’un kit de réparation pratique dans l’une de nos installations certifiées.

En outre, la technologie AM et les modèles de production hybrides créent une valeur réelle qui peut potentiellement changer des secteurs entiers. Les secteurs de la lunetterie et des prothèses auditives sont des exemples parfaits de la façon dont ils peuvent être transformés.

Phonak a utilisé la technologie 3DP et des logiciels personnalisés pour numériser le processus de production manuel qui exigeait normalement beaucoup de main-d’œuvre. En moins de cinq ans, l’industrie est passée à une méthode entièrement numérisée qui associe des coques personnalisées imprimées en 3D à des inserts électroniques traditionnels.

En comparaison, les marques de lunettes produisent des montures personnalisées imprimées en 3D et conçoivent des lunettes sur mesure en 3D qui s’intègrent à leurs montures fabriquées traditionnellement. Certaines marques utilisent même des matériaux d’origine biologique pour réduire leurs frais généraux, diminuer les délais de production et améliorer les performances de leurs produits, offrant ainsi au public une « mode rapide et durable ».

Ces exemples illustrent le fait que l’AM et la fabrication conventionnelle sont mieux adaptées lorsqu’elles sont utilisées en tandem. Avec le bon savoir-faire, et lorsqu’ils sont appliqués à la bonne application, les modèles de production hybrides sont plus efficaces que les flux de travail traditionnels ou que la mise en place d’une usine 3DP complète. Ces modèles tirent parti de l’AM pour aider les entreprises à obtenir des résultats rapides ou à soutenir des changements structurels à long terme au sein d’une organisation.

L’intégration de la technologie AM dans votre production n’a pas besoin d’être compliquée. L’innovation en matière de processus (redéfinition des outils, combinaison des étapes de travail ou réalisation de petites choses différemment grâce à l’AM) n’est pas technique et offre un retour sur investissement (ROI) rapide. Les modèles de fabrication hybrides offrent aux entreprises la possibilité d’adapter les outils ou d’apporter des modifications aux produits tout en maintenant la cohérence sur la chaîne de montage. Cela permet de réduire les coûts et les perturbations, et d’atténuer les risques liés aux flux de production.

Des outils de production améliorés, tels que ce gabarit, permettent en fin de compte d’améliorer la qualité des pièces finales.

Dans le cas de Volvo, nous avons co-créé un dispositif de collage qui pèse 64 % de moins et qui peut être livré en deux semaines seulement, à un prix inférieur de près de moitié à celui du dispositif précédent.

L’application d’une méthodologie/stratégie d’AM et la définition des moteurs de votre activité vous aideront à maximiser le potentiel de l’AM. Par conséquent, les entreprises doivent se demander si elles disposent de l’expertise et de l’équipement en interne, si elles peuvent les externaliser entièrement ou si elles peuvent travailler avec un fournisseur ayant des dizaines d’années d’expérience dans le domaine de l’AM pour leur donner un coup de main.

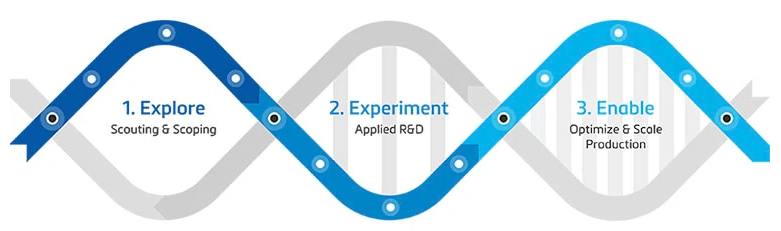

Que vous en soyez aux premiers stades de l’exploration de l’AM, que vous expérimentiez déjà la mise en œuvre de l’AM dans votre organisation ou que vous soyez prêt à optimiser et à étendre votre production d’AM, nos consultants Mindware travailleront avec vous pour élaborer un programme modulaire adapté à vos besoins et à vos objectifs spécifiques.

Un autre moyen pour les entreprises d’accélérer le processus d’intégration est d’utiliser un logiciel 3DP spécialisé. Les logiciels soutiennent chaque étape de la production d’AM, et la production en série est impossible sans eux. Notre logiciel interne, à la pointe de l’industrie, s’appuie sur des décennies d’expérience en matière de développement de logiciels et de 3DP. Il est à la base de nos offres d’AM et est donc mis à l’épreuve tous les jours. De plus, de nombreuses entreprises de divers secteurs font confiance à nos solutions pour automatiser de manière transparente leurs flux de travail individuels et connectés dans le domaine de l’AM.

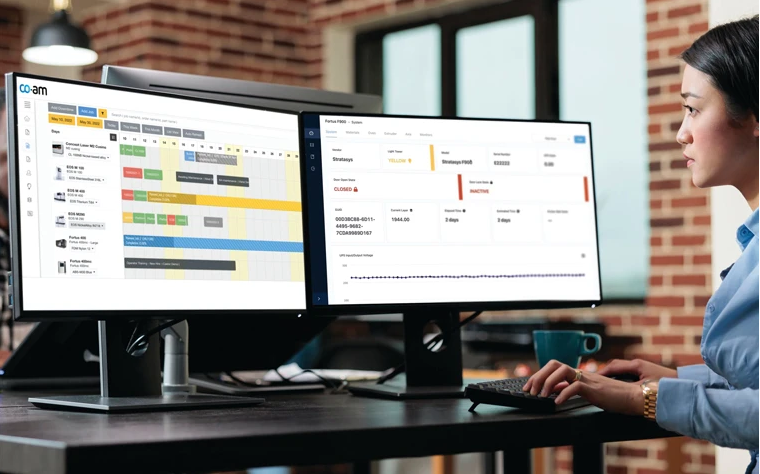

« Nous avons constaté que pour obtenir une production 3DP répétable et efficace avec une qualité constante, il faut optimiser et suivre chaque processus, ce qui est plus simple avec un logiciel AM », déclare Bart Van der Schueren, Chief Technology Officer et Executive Vice President de Materialise.

Une plateforme ouverte et agnostique, comme la plateforme logicielle Materialise CO-AM, simplifie encore davantage l’intégration d’un modèle de fabrication hybride en donnant aux entreprises une visibilité et un contrôle sur toutes les parties de leurs flux de travail AM. Grâce à l’innovation des processus et à la technologie 3DP, il n’a jamais été aussi facile d’intégrer simultanément l’AM et la fabrication conventionnelle dans l’atelier.

CO-AM rationalise et connecte les flux de travail en une seule plateforme.

Récemment, des chocs systémiques ont révélé les vulnérabilités des modèles de production traditionnels et centralisés. Les entreprises doivent progressivement passer à la fabrication numérique et distribuée pour permettre des chaînes d’approvisionnement entièrement connectées afin de réduire les risques environnementaux, sociaux ou géopolitiques. Par exemple, CNC Industrial a atténué le risque de réputation lorsque sa chaîne d’approvisionnement s’est arrêtée en utilisant le 3DP pour raccourcir les délais de livraison, évitant ainsi une perte potentielle de 189 000 euros.

Entre-temps, les entreprises manufacturières peuvent utiliser des modèles de production hybrides pour faciliter leur transition, en appliquant l’AM dans leurs flux de travail lorsque cela s’avère nécessaire. En fait, certaines industries tirent déjà parti des chaînes d’approvisionnement numériques avec des partenaires spécialisés dans l’AM :

Les industries exigeantes et hautement réglementées, comme celles mentionnées ci-dessus, ont besoin de produits finaux cohérents et de haute qualité. La startup eVTOL LIFT a utilisé l’AM pour produire plus de 100 composants prêts à voler pour son avion HEXA, en utilisant nos processus et matériaux AM certifiés pour faire décoller l’avion en moins de 13 mois.

L’équipe LIFT s’est efforcée de concevoir un avion que tout le monde pourrait piloter. Ils ont utilisé l’AM pour créer des composants tels que le support ENDY – un élément crucial de leurs dispositifs de sécurité, avec une réduction de poids d’environ 40 %.

Pour assurer la pérennité des chaînes d’approvisionnement et garantir une qualité reproductible, de nombreuses entreprises se sont tournées vers la fabrication distribuée. Mais pour que ces environnements de production fonctionnent avec succès, il faut qu’un actif clé soit présent : les données. La fabrication intelligente sur plusieurs sites ne décollera que si les entreprises sont sûres que leurs données de conception restent sécurisées.

L’utilisation d’une plateforme sécurisée pour la fabrication numérique garantit que les bonnes personnes ont accès aux bonnes données. Grâce à Identify3D, CO-AM crypte toutes les données au sein de la plateforme afin que les utilisateurs puissent imprimer en toute sécurité dans les installations internes et les réseaux de fabrication distribués.

La fabrication distribuée sécurisée donne aux entreprises plus de contrôle et de visibilité sur le processus 3DP, le rendant plus efficace, plus fiable et plus reproductible sur plusieurs sites de production, ce qui profite aux chaînes d’approvisionnement du monde entier.

Les fabricants qui prévoient d’augmenter la production d’une pièce imprimée en 3D à des milliers ou des millions d’exemplaires doivent optimiser et affiner leur processus d’impression unique.

Les frontières entre la fabrication 3DP et la fabrication traditionnelle s’estompent. L’AM est désormais considérée comme une tendance croissante dans la fabrication, juste derrière la numérisation, l’intelligence artificielle (IA) et la robotique. 94 % de nos répondants prévoient d’accroître leur utilisation de l’AM au cours des 12 prochains mois. Disposer de l’expertise adéquate permet de dissiper les idées reçues sur l’intégration de l’AM dans les processus de production existants. Même une évaluation rapide de l’adoption de la technologie AM fera la différence et vous remettra sur la bonne voie. La révolution lente s’accélère. L’adoption d’un modèle de production hybride est un excellent moyen de ne pas rester à la traîne.