9/05/19

La stéréolithographie (ou SLA pour Stereolithography Apparatus) est une technologie de fabrication additive, plus connue sous le nom d’impression 3D, qui consiste à solidifier une matière liquide de manière localisée grâce à un rayonnement UV. Couche par couche, la lumière transforme le mélange liquide en pièces solides : ce processus s’appelle la photopolymérisation. Le SLA est largement utilisé pour créer des modèles, des prototypes et de l’outillage rapide pour divers secteurs, de l’ingénierie à la conception de produit, en passant par la joaillerie et le médical.

Dans ce guide complet, vous pourrez en apprendre plus sur les différentes technologies de stéréolithographie, les divers matériaux et leurs caractéristiques, et les différences entre le SLA et les autres technologies sur le marché.

La technologie 3D SLA apparaît pour la première fois au début des années 1970, lorsque le chercheur japonais Dr. Hideo Kodama invente l’approche moderne de la fabrication additive par photopolymérisation, c’est-à-dire où une lumière ultraviolette est utilisée pour durcir un mélange photosensible. Le terme « stéréolithographie » est quant à lui imaginé par Charles (Chuck) W. Hull, qui brevète cette technologie en 1986 et fonde la société 3D Systems pour la commercialiser. Hull décrit le procédé comme la création d’objets 3D en imprimant de fines couches successives d’un matériau qui durcit à la lumière UV. Plus tard, cette définition est étendue à tout matériau dont la solidification est possible par réaction chimique – et non par changement d’état physique.

Aujourd’hui, l’impression 3D comprend plusieurs procédés qui diffèrent selon la technique de superposition des couches, le matériau et la technologie employés.

À la fin des années 2000, alors que les brevets commencent à expirer, l’impression 3D se démocratise avec l’apparition des imprimantes 3D de bureau. Le dépôt de matière fondue (FDM) est la première technologie qui se démocratise. Bien que cette technologie abordable à base de changement d’état (d’une matière fondue à une matière solide) permette l’utilisation à grande échelle de l’impression 3D, l’emploi de ces machines reste limité en raison de la qualité des pièces qui ne répond pas aux besoins des applications professionnelles en matière de précision et de reproductibilité.

Prototypes de la Form 1, la première imprimante 3D SLA de bureau.

Le SLA rejoint bientôt le FDM sur un marché encore plus élargi, lorsque Formlabs modernise la technologie en 2011. La machine SLA Form 1 promet une impression 3D haute résolution – jusque-là limitée aux systèmes industriels – sous forme beaucoup plus compacte et abordable, et prend en charge un large éventail de matériaux d’impression. Grâce à ces capacités, l’impression 3D peut désormais être employée pour toute une variété d’applications personnalisées, y compris en ingénierie, en conception et fabrication de produits, en dentisterie et en joaillerie.

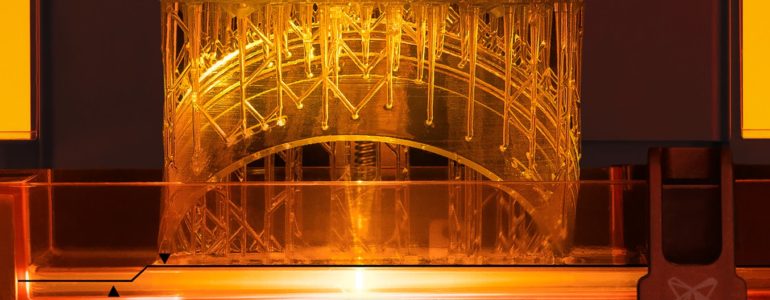

Le SLA fait partie d’une famille de technologies de fabrication additive connue sous le nom de photopolymérisation en cuve. Toutes ces machines sont construites avec le même principe : utiliser une source de lumière – un laser ou un projecteur UV – pour solidifier une résine liquide et la transformer en plastique solide. La principale différence physique réside dans la disposition des composants principaux, tels que la source de lumière, la plateforme de fabrication et le bac de résine.

Les machines SLA à l’endroit sont constituées d’un grand bac contenant un mélange de monomères, oligomères et de photo-initiateurs, et d’une plateforme de fabrication. Le laser UV est focalisé sur la surface de la plateforme et la petite couche de résine qui la recouvre. Le laser trace alors une coupe transversale du modèle 3D. La plateforme descend ensuite d’une distance égale à l’épaisseur d’une couche, une lame balaie la surface de la résine pour l’aplanir et écarter les résidus et assurer la précision de la nouvelle couche. Plusieurs couches successives sont construites et superposées jusqu’à ce que la pièce soit terminée.

On rencontre généralement cette approche dans les grands systèmes industriels, et avant l’apparition des systèmes de bureau, elle était le système standard de la stéréolithographie. Elle offre plusieurs avantages dont un large volume d’impression, de faibles forces appliquées aux pièces pendant l’impression, et par conséquent, un niveau élevé de précision et d’exactitude.

Le SLA à l’endroit requiert un investissement initial élevé et son exécution est très coûteuse en raison de l’importance de l’installation, des exigences de maintenance et du volume physique. La cuve doit être entièrement remplie de résine, ce qui représente facilement 10-100+ litres de matière première. La manipulation, la maintenance, la filtration et l’échange des matériaux deviennent alors des tâches fastidieuses. Ces machines ont des exigences très spécifiques en matière de stabilité et de nivellement. Toute incohérence peut entraîner le renversement de la pièce par la lame balayeuse, et donc l’échec de l’impression.

Comme son nom l’indique, dans la stéréolithographie inversée, le processus est exécuté dans l’autre sens. Cette méthode utilise un bac avec un fond transparent et une surface non adhésive, qui constitue un substrat sur lequel la résine durcit et qui permet de détacher doucement les couches nouvellement formées. La plateforme de fabrication s’abaisse en laissant au fond du bac de résine un espace égal à la hauteur d’une couche.

Schéma illustrant les systèmes de SLA inversé.

Un système de miroirs et galvanomètres font pointer le laser sur des coordonnées précises du fond de la cuve, afin de dessiner une coupe transversale du modèle. La lumière est focalisée vers le haut, à travers le fond transparent du bac, et solidifie une couche de résine entre le fond de la cuve et la plateforme de fabrication. La couche durcie est ensuite détachée du fond du bac sous l’effet du mouvement vertical de la plateforme de construction combiné au mouvement horizontal du bac. La plateforme de fabrication s’élève pour laisser de la résine fraîche s’écouler en dessous, et ainsi de suite, jusqu’à ce que l’impression soit terminée. Dans les systèmes plus avancés, le bac est chauffé pour offrir un environnement contrôlé, et une lame balaye le bac entre chaque couche pour faire oxygéner la résine et éliminer les résidus de résine semi-durcie.

L’avantage de cette approche inversée est que le volume de construction peut être sensiblement supérieur au volume du bac, la machine n’exigeant qu’une quantité de liquide suffisante pour garder le fond de la cuve couvert en permanence. Cette caractéristique facilite la maintenance, le nettoyage et le changement de matériau, et s’avère avantageuse par le faible volume et coût de la machine, rendant possible l’utilisation d’imprimantes 3D SLA dans les bureaux.

Le SLA inversé présente toutefois des désavantages. En raison des forces de détachement appliquées à la pièce imprimée pour la séparer de la surface du bac, le volume de construction est limité. Des structures de support plus importantes sont nécessaires pour maintenir la pièce fixée à la plateforme de fabrication. Les forces de détachement restreignent également l’utilisation de matériaux plus flexibles (d’une dureté Shore en dessous de 70A), car les structures de support deviennent flexibles elles aussi, et seraient entraînées par le mouvement vertical et horizontal entre chaque couche.

Les systèmes de SLA à l’endroit et inversé requièrent des structures de support pour la plupart des pièces, selon leur conception.

Dans les systèmes à l’endroit, ces supports maintiennent les pièces à un emplacement précis pour garantir que tous les détails ont une structure de fixation et peuvent résister à la pression latérale exercée par la lame de nivellement. Le SLA inversé utilise des supports pour fixer les pièces en surplomb à la plateforme de fabrication, prévenir la déviation due à la gravité et retenir les sections nouvellement créées pendant le détachement.

Les deux types de systèmes de SLA utilisent des structures de support pour fixer les pièces à la plateforme de fabrication.

La plupart des logiciels créent automatiquement des supports pendant la préparation des modèles 3D, mais il est également possible de les ajuster manuellement. Une fois l’impression terminée, ces supports doivent être retirés manuellement du produit fini.

Cette comparaison a été basée sur les imprimantes de bureau Form 2 de Formlabs et les systèmes SLA industriels de 3D Systems.

Si l’imprimante 3D en elle-même est importante, ce sont les matériaux qui confèrent la possibilité de créer une grande variété de pièces fonctionnelles pour différents secteurs. Dans ce chapitre, nous examinerons le procédé de photopolymérisation et la matière première qu’il utilise : la résine. Nous aborderons ses caractéristiques uniques et les applications liées à chaque résine.

Les plastiques sont faits de longues chaînes de carbone. Plus les chaînes sont longues, plus le plastique est solide. Moins les chaînes sont longues, plus le plastique est visqueux ou flexible. La résine est composée de molécules simples (monomères) qui seront plus tard les maillons d’une chaîne. Elle est aussi composée de petites chaînes de molécules (oligomères), qui viendront aussi s’ajouter à la longue chaîne de molécule (polymère), directement comme un bloc de quelques maillons. Lorsque la résine est exposée à la lumière UV, les petites chaînes et molécules se lient les unes aux autres pour créer des chaînes plus longues, et donc plus rigides. Lorsque suffisamment de chaînes sont créées et reliées, une pièce solide est obtenue.

Étapes du processus de photopolymérisation.

Examinons ce processus plus en détail. Les chaînes monomères et oligomères qui se trouvent dans la résine comportent des groupes actifs à leurs extrémités. Lorsque la résine est exposée à la lumière UV, un photo-initiateur se divise en deux parties dont la liaison se transforme en deux radicaux très réactifs. Ces molécules transfèrent les radicaux réactifs aux groupes actifs sur les chaînes monomères et oligomères, qui à leur tour réagissent avec d’autres groupes actifs pour former des chaînes plus longues. Au fur et à mesure que les chaînes s’allongent en créant des liaisons, la résine commence à durcir. Cette réaction chimique qui permet de passer d’un matériau liquide à un matériau solide se produit en quelques millisecondes.

Les différentes résines peuvent être assimilées à des morceaux de squelettes et des extensions, ou groupes latéraux ; il existe différentes combinaisons de monomères, d’oligomères, de photo-initiateurs et d’additifs longs et courts. Ainsi, il est possible de créer diverses formules avec un large éventail de propriétés optiques, mécaniques et thermiques, ce qui permet d’obtenir des résines transparentes, opaques ou colorées, flexibles ou rigides, dures ou résistantes à la chaleur.

| Composant | Rôle |

|---|---|

| Monomères et oligomères | Le noyau de la résine, chaînes de carbone qui formeront les pièces solides. |

| Photo-initiateurs | Molécules qui réagissent sous l’effet de la lumière UV, initiant la réaction. D’autres agents stoppent la réaction de façon localisée. |

| Additifs | Suppléments visuels et fonctionnels, tels que les pigments ou les teintures. |

En raison de la nature couche par couche de l’impression 3D, bien souvent les propriétés du matériau varient plus ou moins selon la direction dans laquelle elles ont été mesurées : c’est ce que l’on appelle l’anisotropie. Par exemple, un objet imprimé en 3D peut avoir un allongement à la rupture ou une résistance variables selon qu’on exerce des forces horizontale (axe XY) ou verticales (axe Z).

Pendant le processus d’impression 3D SLA, les composants de la résine forment des liaisons covalentes, ce qui donne une robustesse latérale élevée, mais la réaction de polymérisation n’est pas menée à terme. Plutôt, l’impression est modulée de façon à maintenir la couche dans un état de semi-réaction appelé « état vert ». Cet état diffère de l’état complètement solidifié en un aspect très important : des groupes polymérisables existent toujours à la surface, permettant de former des liaisons covalentes avec les couches suivantes.

Lorsque la couche suivante est durcie, la réaction de polymérisation se fait aussi avec les groupes de la première couche, formant des liaisons covalentes tant au niveau latéral qu’avec la couche précédente. Ainsi, sur le plan moléculaire, il existe peu ou pas de différence entre l’axe Z et le plan XY en termes de liaisons chimiques. Toute pièce continue imprimée sur une machine SLA est isotrope.

Dans les impressions SLA, il n’y a pas de différence entre l’axe Z et le plan XY en termes de liaisons chimiques. Toute pièce continue imprimée sur une machine SLA est un réseau polymère continu.

L’isotropie présente à la fois des avantages mécaniques et optiques. Les pièces isotropes sont parfaites pour les applications de prototypage mécanique, d’abord en raison de leurs propriétés comparables à celles des thermoplastiques habituels moulés par injection, mais aussi parce qu’elles ne sont pas sujettes au délaminage ou à la porosité de surface.

De plus, le processus de formation des liaisons chimiques et l’absence de couches visibles dans les pièces permet d’obtenir des pièces optiquement transparentes.

Une fois le procédé de stéréolithographie terminé, les pièces imprimées restent sur la plateforme de fabrication dans l’état vert susmentionné. Bien qu’elles aient atteint leur forme finale, la réaction de polymérisation ne s’est pas encore terminée, et donc les propriétés mécaniques et thermiques ne sont pas encore atteinte à leur maximum.

Pièces imprimées par SLA dans une chambre de traitement à la lumière UV. Le post-traitement à la lumière UV finalise le processus de polymérisation et stabilise les propriétés mécaniques.*

Ajouter un post-traitement à la lumière UV au procédé d’impression permet de finaliser la polymérisation et de stabiliser les propriétés mécaniques. Ainsi, les pièces atteignent leur plus haut niveau de résistance et deviennent plus stables, ce qui est particulièrement important pour les résines fonctionnelles en ingénierie, en dentisterie et en joaillerie. Par exemple, les pièces imprimées en résine Calcinable nécessitent un post-traitement pour brûler correctement, et la résistance des pièces flexibles est deux fois plus élevée avec le post-traitement.

Les résines photopolymères sont thermodurcissables, contrairement aux thermoplastiques. Si elles semblent similaires, leurs propriétés et applications peuvent être significativement différentes. La principale différence physique est que les thermoplastiques peuvent être fondus jusqu’à état liquide et refroidis plusieurs fois pour former différentes formes, alors que les pièces thermodurcissables restent dans l’état solide sous l’effet de la chaleur.

Les polymères thermodurcissables forment des liaisons de réticulation pendant le durcissement pour former une liaison chimique permanente. Pour la plupart des polymères thermodurcissables, le durcissement est amorcé par la chaleur ou par un rayonnement lumineux adéquat. Dans le cas de la stéréolithographie, le durcissement est amorcé par les photo-initiateurs et la chaleur catalyse la réaction. À l’inverse, les pastilles thermoplastiques se ramollissent et fondent sous l’effet de la chaleur, et le procédé est complètement réversible, étant donné qu’aucune liaison chimique n’a lieu. C’est un changement d’état et non une réaction chimique.

Les matériaux utilisés pour la stéréolithographie sont généralement formulés pour des applications ou des industries spécifiques. En raison de la nature même du procédés (réaction moléculaire et non changement d’état) et de la machine, l’utilisation des matériaux à propriétés techniques se limite aux systèmes SLA.. Dans ce qui suit, nous vous présentons la sélection de matériaux proposée par Formlabs pour les imprimantes SLA de bureau.

Appareil photo fabriqué entièrement à l’aide de résines classiques, y compris les objectifs optiquement transparents.

Les résines Classiques sont idéales pour des impressions haute résolution, avec des détails fins et un fini de surface lisse. Le post-traitement est recommandé mais il n’est pas nécessaire dans tous les cas d’utilisation. Elles permettent d’imprimer rapidement des pièces aux caractéristiques esthétique. Ce sont des résines adaptées pour le prototypage rapide, le développement de produit, le design industriel, l’architecture et les applications de modélisation en général.

Pour vous aider à savoir si la stéréolithographie est le procédé le mieux adapté à votre application, nous allons maintenant comparer la stéréolithographie aux méthodes traditionnelles de fabrication et aux autres technologies de fabrication additive.

Le SLA produit des pièces avec un fini de surface lisse directement en sortie de la machine. Cette spécificité est idéale pour les applications qui requièrent un fini sans défauts, et permet de réduire le temps de finition car les pièces peuvent être poncées, polies et peintes facilement. Pour déterminer la résolution d’une imprimante 3D, on utilise généralement la hauteur d’une couche sur l’axe Z.

Cette valeur peut être ajustée entre 25 et 100 microns sur la Form 2, avec un compromis entre la vitesse et la précision. En comparaison, les imprimantes FDM et SLS impriment en général des couches avec une épaisseur sur l’axe Z comprise entre 100 et 300 microns. Toutefois, une pièce imprimée à 100 microns sur une imprimante FDM ou SLS diffère par son aspect d’une pièce imprimée à 100 microns sur une imprimante SLA. Les pièces imprimées par SLA ont un fini de surface lisse directement en sortie de la machine, parce que les parois périphériques extérieures sont droites, et la nouvelle couche réagit avec la couche précédente en lissant l’effet de crénelage. Les couches sont généralement visibles sur les pièces imprimées par FDM, tandis que les pièces imprimées par SLS ont une texture granuleuse due à la poudre frittée.

Tours imprimées à une hauteur de couche de100 microns sur une machine FDM de bureau et industrielle, une imprimante SLA de bureau (Form 2), et des imprimantes 3D industrielles SLA et SLS.

Les imprimantes SLA peuvent produire des pièces exactes et reproductibles avec un haut niveau de tolérance. Un même modèle sera fidèle au modèle numérique, impression après impression. Cette caractéristique est essentielle pour les applications fonctionnelles telles que les assemblages mécaniques, les modèles maîtres de coulage en joaillerie, ou la création de modèles dentaires personnalisés à partir d’un scan du patient.

Le bac de résine chauffé combiné à une zone de fabrication fermée offre des conditions pratiquement identiques à chaque impression. Une faible température d’impression contribue à une meilleure exactitude, contrairement aux technologies à base de thermoplastiques où la matière première est fondue. Grâce à l’utilisation de la lumière au lieu de la chaleur dans le SLA, l’impression se déroule à température quasi-ambiante et les pièces imprimées ne sont pas sujettes à la dilatation ou à la rétraction thermiques.

En général, l’exactitude des impressions 3D SLA varie entre 50 et 200 microns en fonction du support généré, de la taille, de la résine et de la géométrie du modèle. Lors d’un test récent effectué sur la Form 2, les dimensions réelles divergeaient au plus de 240 µm des dimensions théoriques dans 95 % des pièces imprimées.

Le SLA offre une grande flexibilité de conception. Selon la géométrie de la pièce, il est possible de produire des effets de surfaces. Cette caractéristique est essentielle pour les applications qui requièrent un niveau de détail élevé, telles que les sculptures ou les bijoux avec des petites pointes.

Avec la stéréolithographie, il n’est pas nécessaire d’adapter le modèle pour l’imprimer en 3D. Il est possible de concevoir les prototypes qui vont directement s’intégrer au processus de production, et donc de passer de manière transparente du prototypage à la fabrication traditionnelle, telle que l’usinage ou le moulage par injection.

Les pièces imprimées par SLA sont faciles à nettoyer et à post-traiter. Il est également aisé d’éliminer les résidus de résines dans des canaux internes, ce qui permet par exemple de concevoir des micro-canaux ou des cavités. Cela est impossible avec les autres procédés d’impression 3D.

Pièce millifluidique permettant le transfert et le mélange de liquides, imprimés avec la résine classique transparente.

Grâce à la stéréolithographie, les ingénieurs et les concepteurs produits peuvent vérifier rapidement l’aspect, la texture et le fonctionnement d’une conception. Les mécanismes et les assemblages peuvent être testés et facilement modifiés en seulement quelques heures, ce qui réduit considérablement le temps de développement du produit, tout en évitant les changements d’outils coûteux.

Le SLA s’adapte facilement pour augmenter le débit et réduire le temps d’attente du client de façon significative. Des équipes à distance peuvent imprimer et collaborer sur les mêmes conceptions de manière indépendante, partager des objets physiques à travers des canaux numériques et les imprimer sur les mêmes machines.

Les résines SLA offrent un large éventail de caractéristiques pour plusieurs applications, de l’ingénierie à la dentisterie en passant par la joaillerie. Les propriétés physiques comprennent la résistance à la chaleur, la biocompatibilité, la clarté optique ou transparence et les propriétés de correspondance des plastiques industriels.

En créant les liaisons chimiques de réticulation entre les couches, le SLA donne en résultat des pièces parfaitement denses, étanches à l’air et à l’eau, et isotropes – c’est-à-dire que leur robustesse est indépendante de l’orientation.

Il existe actuellement trois technologies principales pour l’impression de plastiques en 3D : le dépôt de filament fondu (FDM) où un filament thermoplastique est fondu et déposé sur un lit d’impression, la stéréolithographie (SLA) où une résine liquide est polymérisée à la lumière, et le frittage laser sélectif (SLS) utilisant un laser pour fritter la matière première sous forme de poudre.

Chacune de ces technologies présente des avantages et des inconvénients, et est donc préconisée pour des applications différentes.

| Dépôt de filament fondu (FDM) | Stéréolithographie (SLA) | Frittage Laser Sélectif (SLS) | |

|---|---|---|---|

| Avantages | Rapide Système et matériaux peu coûteux |

Qualité des rendus Précision élevée Fini de surface lisse Gamme d’applications fonctionnelles |

Pièces fonctionnelles robustes Liberté de conception Nul besoin de structures de support |

| Inconvénients | Low accuracy Faible précision Faible taux de détails Compatibilité de conception réduite |

Volume d’impression limité en bureau Sensibilité à la durée d’exposition aux UV |

Machines coûteuses Fini de surface granuleux Choix de matériaux restreint |

| Applications | Prototypage rapide a faible cout | Prototypage fonctionnel Applications dentaires Prototypage et fonte de bijoux Modélisme |

Prototypage fonctionnel Petites et moyennes séries et outillage sur-mesure. |