Multistation propose un large spectre de procédés et de matériaux divers et variés en impression3D non métallique : des matières polymères techniques (ABS, PLA, NYLON, …) aux polymères de haute performance (PEEK, PEKK, PET,…) en passant par les céramiques (Alumine, zircone) et les cires, la fabrication additive non métallique couvre un large domaine d’applications.

La Fused Granulate Fabrication (FGF) est un procédé d’impression 3D : des granulés thermoplastiques sont stockés dans un séchoir et convoyés jusqu’à l’extrudeur par un système d’air comprimé. Les granulés sont alors transférés jusqu’au plateau de construction où plusieurs résistances chauffent les granulés lors de leur passage dans l’extrudeur avant leur dépôt sur un plateau chauffant ou non. Elle est largement utilisée dans l’industrie pour la production de prototypes, de moules, de gabarits et d’autres pièces d’outillage.

Ingersoll intègre une solution d’extrusion sur des portiques. Les extrudeurs possèdent une capacité d’extrusion de 60 à 200 kg par heure selon la gamme. Ingersoll offre, sur ses solutions portiques, la possibilité d’usiner après avoir imprimé. Ingersoll propose deux types de portiques, un premier plus rigide pour l’aéronautique afin d’obtenir des précisions importantes lors de l’usinage et une version plus légère pour des applications nécessitant une précision moins grande (ex : naval, mobilier…). Les dimensions d’impression peuvent varier selon le besoin du client (ex : 3 m en hauteur, 4 m en largeur et 16 m en longueur).

La technologie FDM (Fused Deposition Modeling) est un procédé d’impression 3D utilisant une bobine de filament thermoplastique chauffée et déposée sur un plateau d’impression.

Les imprimantes BigRep sont des solutions industrielles robustes avec trois modèles différents s’adaptant au besoin de ses clients, que ce soit pour de la production de pièce, du prototypage ou de la R&D. Les volumes d’impressions sont de 0,25 et 1 m cube. Avec la possibilité d’utiliser vos propres filaments ou bien ceux de BigRep. BigRep propose un service de formation pour ses clients sur leurs imprimantes. Pour des applications dans l’aéronautique, naval, automobile, construction, le design pour la réalisation de moule ou de JIG de pièce finie après ou non usinage. Plus de 700 références dans le monde.

Ce procédé se distingue de la stéréolithographie par son projecteur à écran numérique qui va projeter une seule image sur l’ensemble de la plate-forme d’impression à chaque couche.

Admatec utilise une technologie d’impression 3D appelée Digital Light Processing (DLP) pour produire des pièces en céramique et en métal. Un film entraine une couche chargée de matériau céramique ou métallique en passant sous un réservoir de résine. Lorsque le film s’arrête, le projecteur éclaire les zones souhaitées et polymérise la résine, formant ainsi la pièce couche par couche. Les pièces doivent être nettoyées, déliantées et frittées pour être densifiées. Admatec offre également la possibilité d’imprimer des pièces en multi-matériaux.

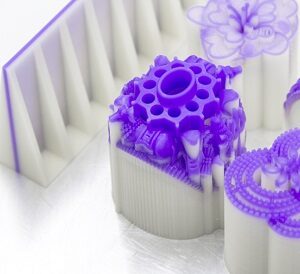

Le procédé Material Jetting est une méthode d’impression 3D où des gouttelettes de matériau sont déposées couche par couche pour fabriquer des pièces. Cette méthode implique l’utilisation d’une résine photodurcissable projetée avec de la lumière UV ou de matériaux fondus thermiquement qui se solidifient à température ambiante. Les imprimantes de cire nécessitent un fraisage après chaque couche pour contrôler la hauteur des couches. Cette technologie est couramment utilisée pour la production de pièces précises avec une finition de surface lisse.

Les imprimantes de Solidscape sont utilisées pour la joaillerie, instrument d’horlogerie, le moulage de précision pour faire de la fonderie à la cire perdue. Ces imprimantes sont très précises, avec une épaisseur de couche entre 6 et 50 µm et une précision de +/- 127 µm. Le volume d’impression est de 152.4 x 152.4 x 101.6 mm. Un fraisage de la couche est effectué pour ajuster la hauteur ce qui permet d’utiliser des cires plus rigide et donc plus facile à manipuler.

La WAX JET 400 permet d’imprimer des pièces pour le procédé de fonderie à la cire perdue. Grand volume d’impression avec possibilité de superposition des modèles. Elle convient aux bijoux, aux instruments d’horlogerie, à l’artisanat, au moulage de précision et au domaine du moulage de précision aérospatial. La surface de la plate-forme de construction est de 289x218x150 mm avec une précision dimensionnelle de +/- 0,04mm/20mm et une épaisseur de couche de 16 μm. Ce procédé est très rapide.

Inkbit est issu du laboratoire d’informatique et d’intelligence artificielle du MIT. Ce fabricant d’imprimante 3D a développé un nouveau procédé de fabrication additive (Vision-Controlled Jetting (VCJ)) piloté par des caméras et une intelligence artificielle. L’imprimante Vista imprime par jet d’encre sur la totalité de la largeur du plateau. Des purges des têtes d’extrusion automatique et un contrôle de l’impression sont réalisés automatiquement lors de l’impression. L’imprimante possède un volume de construction de 500 mm x 250 mm x 200 mm et ce procédé convient à la grande production.

LAM (Liquid Additive Manufacturing)

La fabrication additive liquide (LAM) est une technique de fabrication additive qui consiste à déposer un liquide ou un matériau à haute viscosité (par exemple le caoutchouc silicone liquide) sur une surface de construction pour créer un objet qui est ensuite vulcanisé à la chaleur pour durcir l’objet.

Le LiQ 320 est la solution pour la fabrication additive de composants à partir de silicone liquide. Avec un volume d’impression de 250 x 320 x 150 mm, une vitesse d’impression de 10-150 mm/s, une répétabilité de +/-0,2mm, une source lumineuse de 2 000°C et une solution ouverte pour l’utilisation de vos propres matériaux.

Notre équipe d’ingénieurs d’applications se tient à votre disposition pour toute information complémentaire, technique ou commerciale comme la réalisation de POC, benchmarks ou pré séries.

multistation@multistation.com

02 99 15 35 35

Lire aussi :