23/02/24

Les architectes et concepteurs marins ressentent le besoin de disposer de nouvelles technologies pour produire des pièces plus complexes et personnalisées, selon les souhaits des clients des yachts. Heron AM peut être la solution pour les entreprises de construction de yachts et de navires, en leur permettant de fabriquer des pièces superstructurelles telles que des grilles de yacht, pour des productions uniques ou en petites séries.

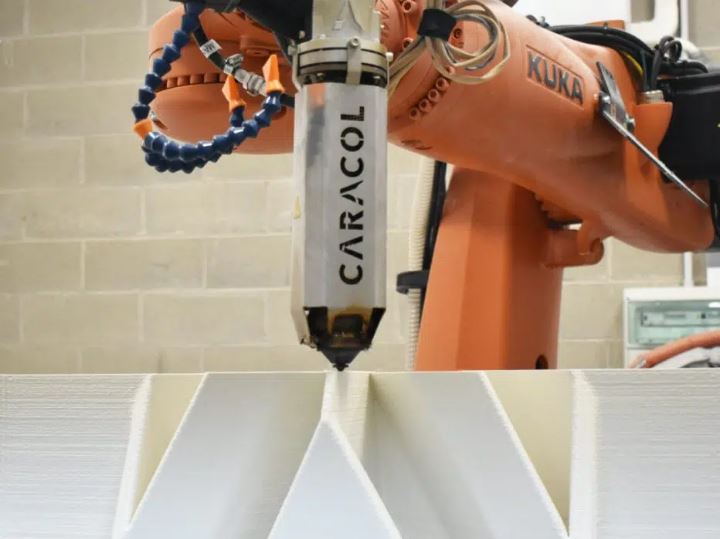

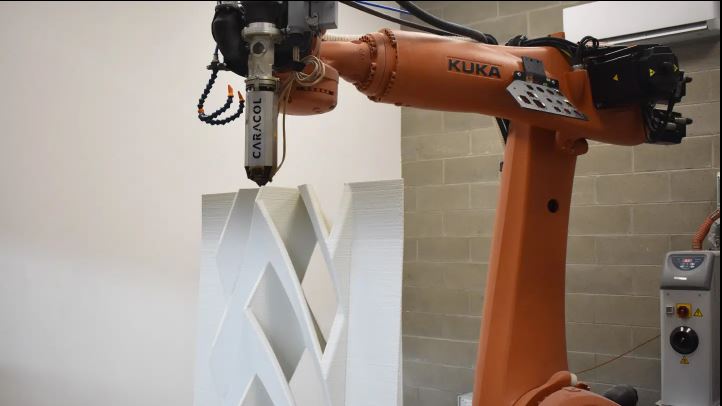

De plusieurs points de vue, les grilles d’aération constituent une application intéressante pour la fabrication additive : leurs conceptions sont des formes géométriques complexes et non planes ; et le processus d’ingénierie dans la fabrication traditionnelle implique toujours une stratification à la main à l’aide de moules et le travail de la fibre de verre ou de la tôle comme la découpe au laser, le cintrage, l’usinage. Ces besoins peuvent être satisfaits en travaillant avec une technologie comme Heron AM, qui utilise son logiciel propriétaire et les 6 axes du bras robotisé pour extruder à différents angles, en imprimant également des surfaces suspendues et des formes géométriques creuses, légères et complexes à 45°.

01 Superstructures de bateaux – Grilles d’air

02 Superstructures de bateaux – Grilles d’air

L’application du système LFAM Heron AM de Caracol à cette production signifie avoir la possibilité de concevoir des structures de forme innovante avec des géométries légères sans avoir besoin de moules ou de gabarits, ce qui permet finalement de surmonter les contraintes de temps et de coût typiques des technologies de fabrication traditionnelles tout en garantissant les normes de qualité.

La fabrication additive est également une solution durable si l’on considère son impact sur l’environnement. Dans le cas de la production de ces grilles d’aération, l’ABS est mélangé à 30 % de fibres de verre. En même temps, l’optimisation du processus, combinée à la vitesse d’extrusion élevée, permet d’améliorer le délai de production de 50 %. Enfin, les fichiers de conception numérique sont sauvegardés et peuvent être adaptés aux besoins futurs en matière de maintenance et de pièces de rechange. L’effet global pour les constructeurs de bateaux est une réduction significative des coûts allant jusqu’à 70 % en fonction des volumes de production.

FAITS ET CHIFFRES SUR LES PROJETS

Spécifications de production :

Matériau : ABS + fibre de verre

Technologie : LFAM (Heron AM), finition Gel Coat

Economies :

Article de notre partenaire Caracol