11/12/23

Le secteur aérospatial continue à innover dans le domaine de la fabrication et à encourager l’adoption des technologies d’AM, ce qu’il fait également pour le LFAM. L’outillage est l’un des domaines d’application qui a favorisé l’utilisation des technologies composites de LFAM dans plusieurs secteurs industriels, en particulier dans le secteur aérospatial. Les études de cas suivantes montrent comment la fabrication additive peut avoir un impact positif sur les processus de fabrication et les chaînes d’approvisionnement d’entreprises bien établies.

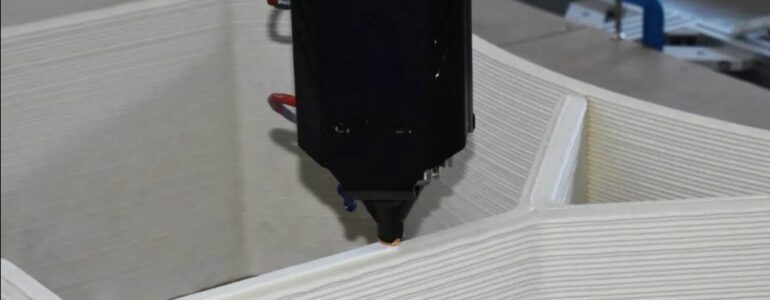

En s’appuyant sur son expertise en matière de technologies d’AM, de DfAM et d’ingénierie, Caracol a optimisé sa plateforme intégrée Heron AM pour fabriquer efficacement des pièces telles que des outils, des gabarits et des fixations conformément aux normes de qualité et de performance les plus strictes – qualifiant son processus de production avec la certification AS/EN 9100.

La gamme d’outils sur laquelle Caracol a travaillé est très large : gabarits et montages pour des opérations telles que le perçage, l’ébarbage, le fraisage et l’assemblage ; gabarits d’alignement et de placement personnalisés, pour faciliter les flux de production, accélérer les opérations et réduire les erreurs humaines potentielles ; montages d’inspection pour vérifier l’ajustement et la précision ; gabarits portatifs, optimisés et personnalisés pour les opérateurs ; et moules principaux pour la fabrication composite de pièces en fibre de verre ou de carbone.

Cela est possible car Heron peut traiter une large gamme de matériaux composites, par exemple des fibres de verre, de carbone ou de Kevlar avec des matrices thermoplastiques telles que le polypropylène (PP) – économique, léger et résistant ; l’ABS – le plus utilisé pour l’outillage à basse température, grâce à ses bonnes propriétés mécaniques ; le polycarbonate (PC), avec une résistance élevée qui fonctionne sur des processus d’autoclave à température moyenne ; et le PEI, avec des propriétés mécaniques et thermiques exceptionnelles qui permettent son utilisation pour les outils d’autoclave et de four.

01. Outils imprimés en 3D pour la construction aéronautique

02. Outils imprimés en 3D pour la construction aéronautique

La Heron 300 équipée de l’extrudeuse HF (High Flow) est la configuration idéale pour couvrir une large gamme d’outils, jusqu’à une longueur de 3 mètres, et peut être facilement étendue avec un rail de plusieurs mètres sur l’axe x. Cette configuration a été utilisée pour imprimer un outil de coupe et de perçage en ABS GF ainsi qu’un outil de laminage à froid en ABS CF, utilisé pour la fabrication et la maintenance de fuselages d’avions.

Les outils de découpe et de perçage sont essentiels pour les processus de construction et de maintenance du fuselage des avions : ils sont utilisés pour couper et façonner divers matériaux, tels que l’aluminium, le composite et le titane, afin de créer et de modifier les différents éléments qui composent le fuselage final de l’avion. Ces outils doivent être soigneusement sélectionnés en fonction du type de matériau utilisé et de la tâche spécifique à accomplir. Avec les bons outils et les bonnes techniques, les constructeurs aéronautiques peuvent créer des éléments de fuselage précis et fiables qui répondent aux normes de sécurité strictes de l’industrie aéronautique.

En revanche, les outils de laminage à froid sont également essentiels pour les constructeurs aéronautiques et en particulier pour les équipes de maintenance qui doivent effectuer des réparations sur le fuselage sur le terrain. Ils constituent une méthode sûre et efficace pour appliquer une fine couche de film protecteur sur la surface du fuselage, ce qui contribue à prolonger la durée de vie de l’avion et à réduire les coûts d’entretien. En effet, la couche appliquée contribue à protéger la surface de l’avion de la corrosion, des rayures et d’autres types de dommages pouvant survenir lors de l’utilisation du véhicule.

Ce type d’outil fonctionne à température ambiante et ne nécessite ni chaleur ni pression pour appliquer le film. Il peut être utilisé sur une large gamme de matériaux, y compris l’aluminium, le composite et le titane, et dans des environnements intérieurs et extérieurs, ce qui en fait un outil polyvalent.

Les deux outils ont été imprimés par Heron AM sous la forme d’un cycle monobloc évitant les assemblages et ont été post-traités par CNC pour garantir les tolérances attendues et les caractéristiques de surface spécifiques. En partant du concept d’ajouter des couches au lieu d’enlever et de modeler des volumes à partir d’une pièce de métal ou de composite, les producteurs aérospatiaux ont pu réduire considérablement les déchets et obtenir un processus de production plus durable par rapport à la fabrication traditionnelle.

Les pièces ont également été allégées de 80 %, ce qui facilite leur transport et leur stockage dans des unités verticales, simplifiant ainsi la logistique et réduisant l’impact de ces pièces sur l’environnement. Dans l’ensemble, le délai d’exécution est passé de 12 à 5-6 semaines, ce qui a permis de réaliser d’importantes économies (à partir de 50 %).

Principales spécifications de production :

TECHNOLOGIE : LFAM Heron AM avec extrudeuse HF + post-traitement CNC

MATÉRIAU : ABS + fibre de verre

TAILLE : 1650 mm (l), 1000 mm (h), 400 mm (l)

Rugosité de surface : 1,2 μm

TOLÉRANCES DIMENSIONNELLES : 0,2 mm

POIDS : 100 Kg, jusqu’à 80% de réduction

MATIÈRES RÉDUITES : jusqu’à 60% de réduction

Délai de livraison : de 12 à 5/6 semaines = économie de 50%.

COÛT : à partir de 50 % d’économie

TECHNOLOGIE : LFAM Heron AM avec extrudeuse HA + post-traitement CNC

MATÉRIAU : ABS + fibre de carbone

TAILLE : 1400 mm (l), 225 mm (h), 225 mm (l)

Rugosité de surface : 1,2 μm

TOLÉRANCES DIMENSIONNELLES : 0,2 mm

POIDS : 27 Kg, jusqu’à 80% d’économie

MATIÈRES RÉDUITES : jusqu’à 70% de réduction

Délai de livraison : de 12 à 5/6 semaines = économie de 50%.

COÛT : à partir de 50 % d’économie