21/11/23

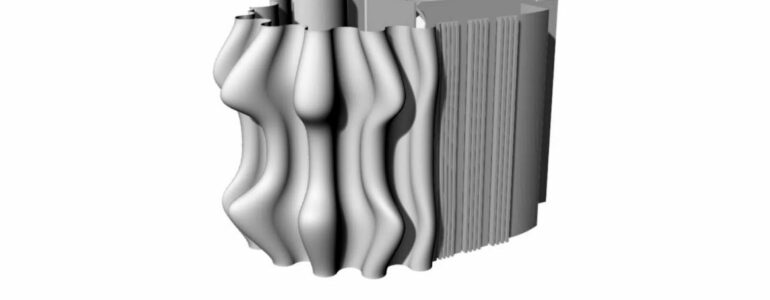

La fabrication additive bouleverse le paysage industriel et, en particulier, l’impression 3D de composants de grand format (fabrication additive grand format – LFAM). Elle représente aujourd’hui un marché de niche à croissance rapide, avec une demande croissante de la part de divers secteurs tels que l’aérospatiale, la marine, l’architecture et le design. Caracol est l’un des premiers et des plus renommés fournisseurs de technologie de systèmes de fabrication additive à base de granulés composites de grand format.

La qualité représente l’un des plus grands défis pour les technologies d’AM : il est crucial de toujours garantir les performances fonctionnelles requises et un niveau élevé de précision sur les produits finaux pour permettre l’adoption de ces technologies, en particulier pour les applications avancées et hautement réglementées. La surveillance continue des variables du processus, de l’état de la machine et des conditions de l’environnement de travail (température et humidité, par exemple) contribue à assurer la stabilité, la répétabilité et l’efficacité du cycle de production.

Caracol a travaillé assidûment pour introduire cette technologie dans ses systèmes Heron AM, afin d’assurer le plus haut degré de fiabilité et de reproductibilité de son processus. Les systèmes de surveillance détectent généralement les menaces éventuelles et les comportements inattendus, les problèmes de performance ou de non-conformité de manière entièrement automatisée, grâce à un large éventail de capteurs installés sur les machines. En utilisant des algorithmes et en exploitant l’apprentissage automatique, les données sont extraites, stockées et affichées sous forme de visualisations en temps réel. Les fonctions de détection et de signalisation automatiques jettent les bases d’ajustements en ligne des paramètres du processus. La modification automatique a lieu pendant le processus d’impression, afin d’atténuer ou de corriger le défaut lui-même et d’empêcher ainsi la production de déchets ou de non-conformités. En outre, l’impact positif des systèmes de surveillance et de contrôle, intégrés dans les imprimantes 3D industrielles, se traduit par une optimisation significative des ressources employées dans le processus. La réduction des coûts liés à la « mauvaise qualité » entraîne une diminution des déchets tout en réduisant l’utilisation des matières premières, les heures de travail des machines et des hommes, ainsi que le temps consacré à l’inspection et à la post-production des pièces défectueuses.

Dans ce scénario, Caracol a travaillé sur le projet RAMICoS – Intelligent Control System for Robotic Large Scale Additive Manufacturing System, un projet financé par le ministère italien du développement économique. Grâce à la collaboration avec le centre de compétences MADE et le Politecnico di Milano, l’entreprise visait à atteindre plusieurs objectifs d’ici à la fin de 2023 :

Pour la phase d’exécution du projet, le système LFAM Heron AM de Caracol a été équipé d’une dizaine de capteurs pour suivre différents paramètres, notamment la consommation électrique du système et de ses composants, la température et l’humidité de l’environnement de travail, la température d’extrusion, les éventuels chocs et vibrations subis par l’extrudeuse, l’énergie consommée par le moteur de la vis de l’extrudeuse, etc. L’enregistrement de tous ces signaux et la collecte de données ont permis de générer un jumeau numérique du composant imprimé, ce qui a permis d’identifier les zones affectées par des problèmes de dépôt de matériau. En outre, Caracol a développé des algorithmes d’apprentissage automatique pour l’identification des défauts et la génération d’alarmes.

L’utilisation de ces outils peut avoir un impact positif sur les processus de fabrication et les entreprises de plusieurs manières. Tout d’abord en facilitant le travail des opérateurs en tant qu’aide à la décision, en aidant les services de qualité et de maintenance à identifier rapidement la cause première des problèmes, et en aidant les responsables opérationnels à prévoir l’utilisation des ressources pour la production, comme la consommation d’énergie.

L’achèvement de ce projet a ouvert une phase de développement ultérieur pour Caracol. L’entreprise souhaite mettre en œuvre ces solutions d’impression 3D intelligentes afin que les clients puissent bénéficier d’une notification rapide de tout problème d’impression et mettre en place des actions correctives automatisées. L’objectif ultime de Caracol est toujours de garantir la meilleure qualité des composants imprimés tout en minimisant les coûts et en maximisant l’efficacité du processus.