18/01/24

Alors que l’adoption des technologies de fabrication additive grand format (LFAM) augmente, l’un des domaines d’application à l’origine de cette croissance est celui de l’outillage. Dans ce domaine, les solutions LFAM se sont révélées être un moyen précieux de fournir aux chaînes d’approvisionnement de fabrication dans les secteurs de pointe, tels que l’aérospatiale, l’automobile et les chemins de fer, des gains d’efficacité en termes de processus, de temps et de coûts.

Caracol a commencé à explorer l’outillage, les gabarits et les montages il y a plusieurs années, en travaillant aux côtés d’acteurs internationaux de premier plan dans leur secteur. Grâce à la collaboration avec ses partenaires, l’entreprise a réussi à combiner son expertise en matière de technologie additive et d’ingénierie avec le savoir-faire de ses clients en matière d’applications, de besoins, d’exigences et de problèmes existants. Cette approche coopérative permet de proposer des innovations de pointe et des solutions efficaces.

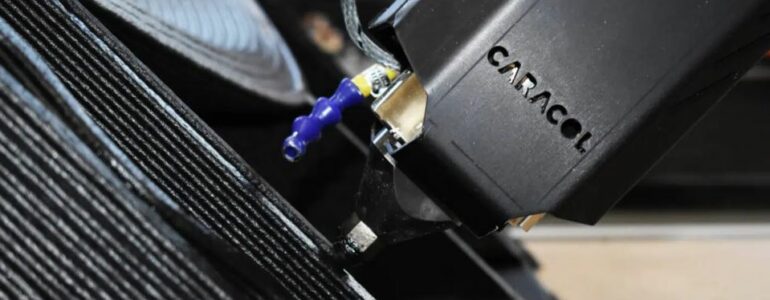

Travaillant sur sa plateforme LFAM Heron AM avec une approche axée sur l’application, l’entreprise a affiné son système pour fabriquer efficacement des pièces conformément aux normes de qualité et de performance les plus élevées – qualifiant son processus de production avec la certification AS/EN 9100.

Si des critères de performance tels que des tolérances dimensionnelles de 0,1 mm ou une rugosité de surface de 1,6 μm peuvent être respectés en combinant la fabrication additive avec la CNC et le post-traitement, un obstacle à l’adoption généralisée du LFAM est de s’assurer que les composites peuvent réellement devenir une solution de remplacement du métal dans l’ensemble des applications. Aujourd’hui, beaucoup d’efforts sont déployés par les services de R&D pour tester et caractériser de nouveaux mélanges de composites pour des procédés tels que celui de Caracol. L’entreprise a travaillé avec des composites à base de fibres de verre ou de carbone avec des matrices thermoplastiques, telles que :

Lorsqu’il s’agit d’applications spécifiques, la gamme d’outils pouvant être fabriqués à l’aide des technologies additives est très large. Depuis le début de ses activités dans ce domaine, Caracol a eu l’occasion de travailler sur plusieurs pièces, notamment :

Certaines caractéristiques des processus de fabrication additive nécessitent encore beaucoup d’études, tant de la part des fournisseurs de technologies de fabrication additive que des utilisateurs finaux. Par exemple, il est essentiel de pouvoir anticiper et gérer les écarts de coefficient de dilatation thermique anisotrope (CTE) ou de trouver des moyens de réduire le gauchissement des pièces qui sont construites pour subir des contraintes thermiques ou mécaniques.

Qu’est-ce qui a donc incité les chaînes d’approvisionnement consolidées des secteurs industriels avancés à explorer la fabrication additive comme alternative aux solutions traditionnelles ? Bien que les systèmes LFAM tels que Heron AM soient très récents et continuent d’évoluer en permanence, les avantages de ces processus sont extrêmement évidents et ont conduit à une accélération exponentielle de la mise en œuvre de ces technologies.

L’une des clés a été la réduction des délais de production de ces pièces. Le gain de temps est dû à la possibilité de sauter le processus de fabrication en plusieurs étapes, en imprimant directement des formes nettes en un ou deux jours, puis en usinant et en finissant la pièce. Outre le fait que le temps de fabrication lui-même est beaucoup plus rapide, les pièces peuvent être produites en un seul bloc, ce qui permet d’éviter les assemblages et le long travail manuel habituellement requis, et de gagner jusqu’à 30 à 50 % de temps.

La fabrication additive permet également aux ingénieurs de repenser la façon dont les pièces sont fabriquées, ce qui permet des conceptions optimisées qui peuvent réduire le poids ou introduire des caractéristiques ergonomiques qui améliorent les caractéristiques des pièces pour la manipulation, les opérations de travail et la logistique dans les ateliers des clients (par exemple, un déplacement plus facile avec des transpalettes, la capacité de stocker des pièces dans des unités de stockage verticales). Cette agilité se retrouve également dans la souplesse du processus de fabrication, qui laisse plus de temps pour fixer la géométrie et les détails, par exemple en imprimant des feuilles de surface plus épaisses et en répétant l’étape d’usinage en cas de modifications inattendues de la surface.

En outre, l’AM peut offrir plusieurs avantages en termes de durabilité. En commençant par une réduction drastique de la quantité de matériaux utilisés pour les pièces elles-mêmes, les économies globales en termes de déchets de matériaux peuvent aller jusqu’à 80-90%, car le fraisage n’est nécessaire que sur la feuille de surface au lieu de blocs entiers de matériaux. Les outils peuvent être produits à la demande et sur place grâce à des inventaires numériques de pièces, ce qui élimine la nécessité de stocker des modèles et réduit l’impact de la logistique pour les entreprises internationales. Grâce à l’utilisation de thermoplastiques, il est également possible de voir enfin des matériaux recyclés utilisés pour certaines de ces pièces, introduisant ainsi des cycles vertueux d’économie circulaire dans les processus industriels avancés.

En fin de compte, grâce aux aspects mentionnés ci-dessus, tels que des délais plus courts et une réduction des matières premières utilisées, les économies en termes de coûts sont en moyenne de l’ordre de 40 à 60 % par rapport aux processus traditionnels. Les technologies LFAM pour les applications d’outillage commencent à peine à montrer leur potentiel, et nous pouvons nous attendre à ce que ce segment se développe et innove considérablement dans les années à venir.