19/03/24

Il n’y a pas beaucoup de technologies capables de propulser des éoliennes de grande taille vers de nouveaux sommets en termes de temps et de coûts, mais la fabrication additive grand format a relevé le défi et a su répondre à l’éclectisme de sa gamme d’applications.

Vestas, leader mondial des solutions énergétiques durables, conçoit, fabrique, installe et entretient des éoliennes dans le monde entier. Avec plus de 160 GW (milliards de watts) d’éoliennes dans 88 pays, le géant des énergies renouvelables a récolté plus d’énergie éolienne que n’importe qui d’autre.

Lorsque Vestas a eu besoin de remplacer les gabarits et les fixations qui aident à construire ses éoliennes, le système de fabrication additive grand format de BigRep a été chargé de produire l’outillage dont ils avaient besoin. L’usure quotidienne du travail industriel sur les gabarits métalliques traditionnels peut déformer l’outillage et entraîner des défauts de construction. La BigRep STUDIO a produit un outillage en plastique résistant qui a fonctionné sans problème et Vestas a rapidement trouvé d’autres applications pour la machine que celles dans lesquelles elle avait initialement investi.

Les principales exigences de Vestas étaient de créer des gabarits et des fixations pour positionner un composant vital, le système de protection contre la foudre, à l’intérieur des pales de l’éolienne. La précision est primordiale car ces pales subissent constamment des conditions météorologiques défavorables et sont très sensibles aux coups de foudre. L’approche conventionnelle consiste à utiliser des gabarits et des outils de fixation en acier, mais ceux-ci présentent des limites inhérentes. Ces outils métalliques, bien que robustes, sont confrontés à des problèmes de déformation et de dommages indétectables.

L’outillage en plastique, conçu par fabrication additive, présentait des avantages remarquables par rapport à son homologue en acier. En particulier, ses propriétés de légèreté, sa résistance à la déformation et sa capacité unique à céder ou à se rompre sous la contrainte. La rupture sous contrainte était primordiale, car elle permettait de détecter les défauts à un stade précoce, ce qui est essentiel dans l’assemblage des turbines.

Le passage d’outils traditionnels en acier à des outils avancés imprimés en 3D à base de polymères a été l’un des points forts de cette collaboration avec BigRep. La modularité de l’outil imprimé en 3D nouvellement conçu a simplifié les processus de fabrication de Vestas, offrant une polyvalence permettant de s’adapter à différentes configurations avec une seule conception adaptable.

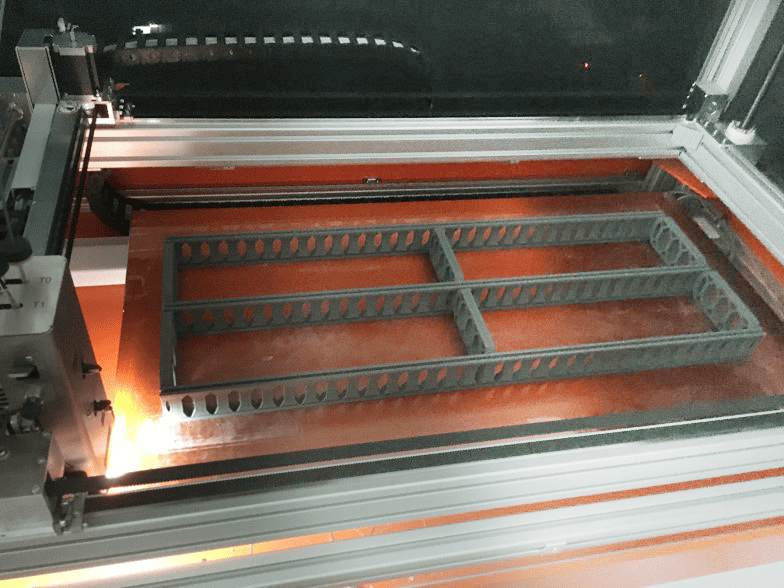

L’outillage de Vestas pour l’installation du système de protection contre la foudre est imprimé en 3D sur le BigRep STUDIO.

Le passage à l’outillage imprimé en 3D a entraîné des améliorations significatives en termes d’efficacité et de réduction des coûts. Vestas a observé une réduction remarquable de trois semaines du délai d’exécution et une réduction impressionnante de 72 % des coûts de fabrication de ces composants cruciaux. L’outillage s’est avéré très précis, léger et a dépassé les normes de précision de la fabrication traditionnelle en conservant des mesures de l’ordre de quelques microns.

La stabilité du matériau High-Temp CF utilisé pour les outils résiste aux changements dus aux fluctuations de température et d’humidité, ce qui les rend fiables. Cela a permis de réduire les coûts, de diminuer l’empreinte carbone et d’éliminer les frais de transport supplémentaires associés aux méthodes de fabrication traditionnelles.

Jeremy Haight, ingénieur principal chez Vestas :

» En ayant la fabrication additive dans notre poche, nous avons pu inonder le sol d’outils de qualité, ce qui a permis à nos ouvriers de production réguliers d’effectuer davantage de contrôles ponctuels importants, ce qui se traduit par une meilleure qualité. «

Le passage d’un inventaire physique à un inventaire numérique des pièces, rendu possible par l’impression 3D, a apporté des avantages fondamentaux à Vestas. La fabrication additive excelle dans la production à la demande, la production à petite échelle et les itérations rapides dans les conceptions, ce qui permet de réduire les coûts, de rationaliser la logistique et d’atténuer les dépenses liées aux méthodes de fabrication conventionnelles. En outre, Vestas a incorporé des dispositifs intelligents, en intégrant des capteurs et des circuits dans ses outils imprimés en 3D afin d’améliorer la fonctionnalité et la précision.

Compte tenu de l’étendue des opérations de Vestas sur tous les continents, les défis associés aux délais de livraison des pièces de rechange et aux coûts accélérés ont encore souligné la nature convaincante des solutions d’AM. Alignée sur la stratégie IoT et les initiatives Industrie 4.0 de Vestas, l’impression 3D a renforcé l’agilité de la chaîne d’approvisionnement – un facteur essentiel, en particulier lorsqu’on dépend de fournisseurs situés dans des pays éloignés.

Ce passage à l’inventaire numérique a non seulement permis d’éliminer les charges fiscales, mais aussi d’améliorer considérablement la valeur du processus de fabrication. La réduction du temps moyen de réparation (MTTR) a servi de marqueur pour l’augmentation de l’efficacité et la réduction des temps d’arrêt dans les opérations de fabrication et de service sur le terrain.

During the COVID-19 pandemic, Vestas produced over 5,000 personal protective devices with their BigRep STUDIO for frontline workers in healthcare facilities. They designed and produced AM face shields and door claws to help reduce the spread of infection and create safe, hygienic working conditions. The design was made open source which resulted in more than 1000 downloads.

Vestas transforme ses déchets de fibre de carbone issus du processus de fabrication en matière première pour la fabrication additive. Grâce à l’écosystème ouvert de BigRep, ils peuvent recycler les déchets en pièces imprimées en 3D et prolonger la durée de vie de ce qui, autrement, serait jeté. Le processus réutilise et transforme la fibre de carbone en matériau d’impression 3D par broyage, compoundage et extrusion de filament :

Outre le recyclage de ses déchets de fibre de carbone, Vestas a également considérablement réduit son empreinte carbone en conservant un inventaire numérique des composants et en les imprimant à la demande avec le BigRep STUDIO. Le maintien d’inventaires physiques de composants et la charge logistique associée à leur transport à travers les continents ne sont plus un problème puisqu’ils sont imprimés à l’endroit voulu.

En remplaçant l’outillage traditionnel en acier par des contreparties en plastique résistant fabriquées par fabrication additive, Vestas a fait progresser ses capacités de fabrication dans le domaine de la construction d’éoliennes. Ce qui a commencé comme un projet de création d’outils pour l’assemblage des pales et l’assurance qualité s’est ensuite étendu à la production de pièces de rechange, à la rationalisation des chaînes d’approvisionnement et, plus tard, au soutien des initiatives COVID.

Grâce à l’impression 3D, Vestas a aligné son processus de production sur sa vision : des solutions énergétiques durables alimentées par des pratiques de fabrication durables.