24/03/23

Lorsqu’elle a été chargée de créer des berceaux de retenue permettant aux hélicoptères de se charger en toute sécurité, SFM Technology s’est directement tournée vers le BigRep PRO.

Les mers agitées ne font pas que des marins tranquilles, elles font aussi des ingénieurs tranquilles, capables de trouver des solutions innovantes à des conditions agitées. C’est particulièrement vrai dans le domaine de l’aviation, car les hélicoptères sont souvent chargés d’embarquer sur des navires dans toutes sortes de conditions météorologiques.

Une fois les opérations de vol terminées, les hélicoptères restent sur le pont d’envol ou sont rangés dans le hangar du navire. Ils utilisent un système de pliage automatique, repliant leurs pales à la manière d’un bourdon. La question de la stabilisation reste une priorité essentielle pour que l’embarquement se fasse en douceur. Pour ce faire, un berceau de retenue des pales du rotor principal est utilisé.

Comme nous l’explique Gary Wilson, responsable des ventes techniques de la division AeroAdditive de SFM : « Lorsqu’un hélicoptère est à bord d’un navire, il peut replier ses pales. Mais en mer, il y a toujours du vent et les pales peuvent battre. Ces pales doivent être retenues afin d’éviter les battements ».

Le géant de l’aérospatiale et de la défense Leonardo – chargé par le ministère de la défense de fournir des AgustaWestland AW101 à la Royal Navy – a constaté que les berceaux de retenue des pales de son rotor principal n’étaient pas à la hauteur de leurs exigences. Ils se sont tournés vers le département AeroAdditive de SFM Technology pour trouver une solution, ce qui a donné lieu au premier berceau de retenue de pale de rotor principal imprimé en 3D, mesurant 900 x 230 x 160 mm. Gary Wilson explique comment ils ont créé ce berceau et pourquoi il pense que ce n’est que le début de la fabrication additive dans l’industrie aérospatiale.

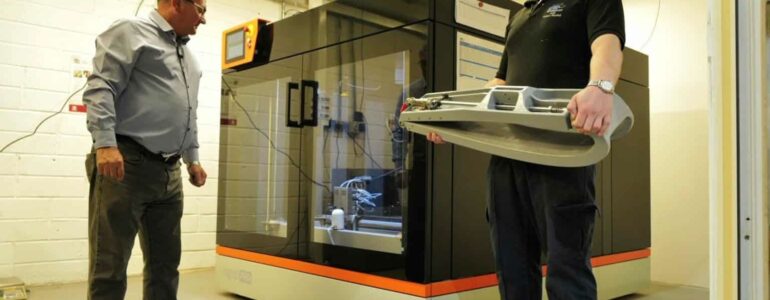

Le berceau de retenue de la lame, imprimé sur une BigRep PRO

Comme une solution devait être trouvée très rapidement, SFM s’est appuyé sur la vitesse d’innovation que permet la fabrication additive.

« Nous avons dû examiner de nombreux aspects de l’impression 3D, notamment le coût, l’efficacité et, bien sûr, la taille. Finalement, nous avons envisagé la BigRep PRO comme une imprimante 3D de production. La machine est utilisée comme une machine de production, de sorte que chaque berceau de retenue de pale de rotor est livré au client final ».

Dans l’industrie aérospatiale, il est essentiel que les pièces soient à la fois légères et solides. Après avoir testé ses pièces imprimées en 3D, SFM Technology a constaté qu’elles étaient plus performantes que les pièces originales non imprimées. Grâce à l’utilisation de Hi-Temp CF – un matériau renforcé de fibres de carbone aux propriétés polyvalentes et très résistantes – les pales sont extrêmement durables et résistantes aux intempéries.

Les avantages sont multiples.

« À ce jour, nous avons imprimé 30 berceaux, composés de 60 moitiés, depuis janvier. Si nous avions procédé de manière traditionnelle, nous n’en aurions fait qu’un quart. Vous voyez donc que l’impression 3D est beaucoup plus rapide, car nous n’avons pas d’ajustements à faire, ou si nous en avons, ils sont très mineurs et peuvent être rapidement surmontés. Et le matériau est tout aussi résistant ».

Le choix du bon matériau a été déterminant pour SFM.

« Nous avons effectué de nombreux tests pour déterminer quel était le matériau le plus approprié dans le cadre du budget imparti. Après avoir consulté les fiches techniques, nous avons estimé que le matériau HI-TEMP de BigRep présentait un léger avantage par rapport aux autres matériaux BigRep ».

Une fois le matériau de support retiré, le papier de verre est utilisé pour lisser la surface. Des douilles – un type de tube cylindrique fixe ou amovible – sont insérées dans les charnières, avant d’utiliser des inserts hélicoïdaux filetés pour la fixation, le cas échéant. Une fois le berceau peint selon les spécifications du client, le reste de la quincaillerie est encastré, ainsi qu’une mousse protectrice à l’intérieur du berceau, afin d’éviter qu’il ne raye la surface de la lame.

Les berceaux de retenue des lames en action

Les berceaux de retenue des pales du rotor principal étant déjà utilisés, M. Wilson estime que cette expérience montre ce que l’impression 3D peut accomplir dans l’industrie aérospatiale et que ce n’est qu’une question de temps avant que la fabrication additive ne devienne la norme.

« Dans l’industrie aérospatiale, de nombreux concepteurs sont nerveux à l’idée de l’impression 3D. Nous avons démontré que l’impression 3D peut être utilisée dans l’industrie aérospatiale sans problème du point de vue de la résistance, de la répétabilité et de la qualité. Je sais pertinemment qu’au fur et à mesure que l’industrie progressera dans le domaine de l’impression 3D, il y aura de plus en plus de possibilités d’utilisation.

SFM Technology utilise la BigRep PRO comme imprimante 3D par lots, en séquençant la production et en améliorant les résultats dans tous les domaines. D’autres concepteurs aérospatiaux découvriront les avantages de l’impression 3D et l’adopteront en temps voulu.