25/11/23

Une entreprise canadienne spécialisée dans les « expériences immersives thématiques » utilise l’impression 3D pour créer des structures et des décorations impressionnantes.

Lorsqu’un magicien a proposé à divers ateliers de construire une bague géante alimentée par un vélo stationnaire, il a essuyé de nombreux refus. À première vue, il est facile de comprendre pourquoi.

Ce magicien, Joe Culpepper, avait eu cette idée en lisant des articles sur les bagues à illusion d’optique, dont l’histoire remonte à plusieurs siècles. Malgré une largeur constante, ces anneaux semblent s’agrandir et se contracter lorsqu’on les fait tourner autour du doigt du porteur. Culpepper a été captivé et a imaginé ce que serait une telle illusion à une échelle gigantesque : un énorme anneau suspendu dans le ciel, tournant et semblant grandir et rétrécir sous les yeux des spectateurs. Le Cirque du Soleil, célèbre dans le monde entier, est également intrigué et apporte son soutien au projet. Mais il y a un hic : personne ne pensait qu’une piste géante pouvait être construite. Personne, sauf Studio Artefact.

« Le fait est que si vous avez une roue avec des rayons, l’illusion est rompue », explique Guillaume Jacques, directeur de la communication et du marketing de Studio Artefact. « La roue devait donner l’impression de flotter, et c’était la partie la plus difficile ; c’était la partie dont tout le monde disait qu’elle n’était pas réalisable, qu’il fallait une chaîne et des engrenages. Mais nous avons dit : « Non, nous pouvons imprimer des pièces en 3D et les monter sur une roue dotée d’un mécanisme complexe ».

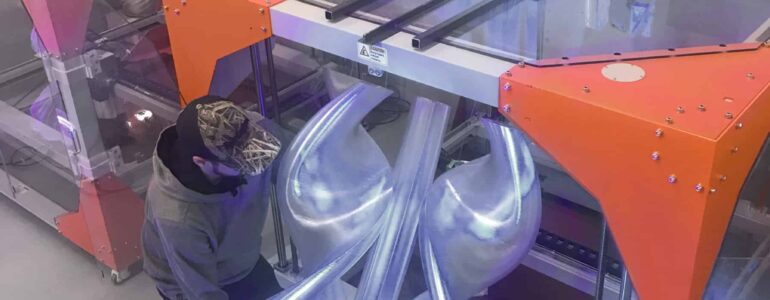

Le Studio Artefact a proposé un projet qui concrétisait la vision de Culpepper d’un anneau d’illusion flottant. Contrairement à une roue de bicyclette ou à une grande roue, qui ont toutes deux des rayons qui relient la jante à un moyeu central et à un axe, l’anneau d’illusion se déplacerait sur une piste sur un cadre circulaire caché. À l’exception d’un petit support vertical situé en dessous, il semblerait suspendu dans les airs, et un humain pédalant sur une bicyclette stationnaire le propulserait, créant ainsi une illusion d’optique. L’équipe du Studio Artefact a utilisé les imprimantes 3D BigRep One pour fabriquer une douzaine de pièces à grande échelle en forme de cœur qui s’assembleraient pour former la roue, puis a assemblé la structure lors d’un festival de musique dans le Nevada.

« C’était une expérience unique », se souvient Jacques. « Lorsque nous sommes allés sur place, les gens l’ont expérimenté et nous ont dit que c’était incroyable. Lorsqu’ils ont appris que la structure avait été imprimée en 3D, les festivaliers ont été encore plus impressionnés. « C’est la rencontre de l’esprit et de la machine avec l’artiste », explique M. Jacques. « Cela a parlé aux gens qui étaient là.

Fondé en 1986 dans la ville canadienne de Montréal, Studio Artefact est un spécialiste des expériences immersives à thème, dont les clients se trouvent principalement en Amérique du Nord. L’entreprise conçoit et construit de telles expériences pour des lieux tels que des centres commerciaux et des musées, tout en travaillant également pour le cinéma, la télévision et le théâtre. Un projet typique de Studio Artefact peut impliquer la conception graphique, la planification technique, la soudure, le travail du bois, la peinture, la sculpture, l’installation lumineuse et, depuis qu’elle a commencé à utiliser des imprimantes 3D grand format au milieu des années 2010.

Actuellement, Studio Artefact dispose d’un parc de six imprimantes 3D grand format de la société allemande BigRep. L’équipe travaille principalement avec du PETG et a vu ses horizons s’élargir de manière exponentielle avec chaque nouvelle imprimante 3D installée. Avant d’acquérir les machines de BigRep, l’équipe fabriquait la plupart de ses grandes structures à l’aide de styromousse, de soudures et de techniques de menuiserie. Ce travail manuel était fastidieux et prenait beaucoup plus de temps que l’impression 3D, ce qui limitait la productivité et la rentabilité.

« Ce n’est même pas comparable », explique Frédéric Letellier, responsable du département d’impression 3D au Studio Artefact. « Le temps et l’effort nécessaires pour sculpter quelque chose à la main, sans parler de l’impossibilité d’annuler ou de faire des changements rapides, ce sont des pommes et des oranges ! Les humains ont besoin de pauses et de sommeil, alors que mes BigRep ont besoin d’un peu de graisse une fois par an et fonctionnent sans arrêt.

Selon M. Letellier, le fonctionnement simultané de six imprimantes offre un haut niveau de flexibilité, permettant à l’entreprise de mener à bien plusieurs grands projets simultanément ou, au contraire, de réaliser « un très grand projet en peu de temps ». Et ce n’est pas seulement le produit fini qui est imprimé : Studio Artefact utilise ses machines pour la R&D et le prototypage, en réalisant des modèles réduits, des prototypes fonctionnels et des échantillons pour les clients afin de démontrer différents états de surface, résolutions ou hauteurs de couche.

Toutefois, le plus grand avantage de l’impression 3D réside peut-être dans les immenses possibilités créatives qu’elle offre. « L’impression 3D a vraiment été intégrée dans la façon dont nous envisageons les projets de construction et la faisabilité des choses », déclare Jacques. « Nous essayons vraiment d’utiliser cet atout comme un moyen de faire ressortir nos projets et de faire preuve de créativité.

Cette créativité débordante se retrouve dans un autre projet de Studio Artefact, commandé en 2018 pour le centre commercial CrossIron Mills à Calgary, au Canada. Pour ce client, Studio Artefact a créé un Pays d’hiver enchanté festif, une expérience immersive de réalité augmentée composée d’arbres, d’arches et de lumières éblouissantes inspirées du paysage canadien. Les clients de Noël qui se promenaient dans l’Enchanted Winterland pouvaient, à l’aide d’une application spécialement conçue, pointer leur smartphone vers le ciel afin de découvrir des constellations, avant d’apporter leurs découvertes dans une zone où chaque constellation était affichée sur un grand écran.

Au cœur de ce projet impressionnant se trouvaient la conception et la fabrication de trois immenses arbres artificiels, chacun d’une hauteur de 35 pieds et composé de 16 sections différentes d' »écorce » imprimées en 3D et fabriquées en PETG transparent – des pièces qui, sans l’impression 3D, auraient nécessité trois processus distincts : la sculpture, le moulage et le formage sous vide. Les sections transparentes imprimées en 3D abritaient des écrans à 360° tout en donnant un aspect givré qui ajoutait à l’esthétique de l’Enchanted Winterland. « Nous avons marié une finition artistique à quelque chose d’incroyablement avancé sur le plan technologique », explique M. Letellier.

« Si demain les BigRep disparaissaient de nos ateliers, ce serait une catastrophe ». Guillaume Jacques : Directeur de la communication et du marketing, Studio Artefact

Un projet aussi ambitieux a été rendu possible grâce aux six imprimantes 3D de Studio Artefact. Travaillant dans un délai d’environ quatre mois, l’entreprise a donné à son service d’impression 3D quatre à six semaines pour tout fabriquer. Cela signifiait que trois imprimantes BigRep One devaient fonctionner 24 heures sur 24, 7 jours sur 7, et que tout temps d’arrêt important aurait fait déraper le projet. En fin de compte, tous les délais ont été respectés et Studio Artefact continue de faire confiance aux machines BigRep, même pour les projets les plus exigeants.

Noël approchant à grands pas, l’équipe du Studio Artefact sera occupée à travailler sur ses prochains projets saisonniers. Comme toujours, l’impression 3D jouera un rôle important. « C’est un excellent moyen de réaliser quelque chose d’impossible à faire autrement », explique Jacques. « Elle nous a vraiment aidés à donner vie à des projets farfelus.

La BigRep ONE est une imprimante 3D grand format primée à un prix accessible. Avec plus de 500 systèmes installés dans le monde entier, c’est un outil de confiance pour les concepteurs, les innovateurs et les fabricants. Avec un volume de construction massif d’un mètre cube, la ONE, rapide et fiable, donne vie à vos conceptions à l’échelle réelle.