26/12/23

Lors du développement d’un nouveau produit, le passage de la conception à la production est l’un des plus grands obstacles à surmonter. Et avec une production en petite série de 100 à 1 000 pièces, le coût et le temps nécessaires à la mise sur le marché sont multipliés de manière exponentielle et peuvent être prohibitifs.

Ces dernières années, la fabrication additive est de plus en plus considérée non seulement comme une technologie de prototypage, mais aussi comme un outil à part entière pour la production de faibles volumes, la personnalisation et la personnalisation de masse. L’adoption de la fabrication additive grand format pour la production à petite échelle a créé un changement de paradigme en encourageant l’innovation, en rationalisant les opérations et en permettant des réductions de coûts significatives grâce à la technologie 3D de pointe.

En fin de compte, l’essentiel de l’exploitation de l’impression 3D contribue à un seul résultat : l’efficacité opérationnelle.

La production en petites séries est, comme son nom l’indique, la production de pièces à plus petite échelle. La production en petites séries se situe à mi-chemin entre le prototypage et la production de masse. Elle offre aux fabricants un espace où ils peuvent combiner la flexibilité de la première avec la précision et la répétabilité de la seconde.

La production d’outillages précis, de prototypes fonctionnels, de pièces sur mesure, de gabarits et de montages, et de pièces de rechange en quantités limitées sont quelques exemples de scénarios de production à faible volume. Le LVM est particulièrement avantageux lorsqu’il s’agit de rentabilité, de capacités de personnalisation et de prototypage rapide, tout en permettant un accès plus rapide au marché.

Petites quantités de pièces nécessaires pour :

La demande croissante de produits et de composants personnalisés a fait grimper en flèche la fabrication en petite série. La production sur mesure repose sur une chaîne d’approvisionnement automatisée, efficace et allégée qui nécessite une grande flexibilité, ce qui fait de l’impression 3D une solution idéale.

La production en petite série englobe également la personnalisation de masse, car les entreprises ont besoin de variations de concepts pour comprendre quelles caractéristiques peuvent être personnalisées et comment les mettre en œuvre au mieux dans leurs lignes de produits.

De nombreux secteurs d’activité ont besoin de courtes séries de production avec des exigences spécifiques pour des marchés de niche. L’impression 3D en petite série est bien adaptée à ces scénarios, car elle permet de produire de manière rentable des quantités limitées de produits spécialisés qu’il serait autrement difficile de servir. Il peut s’agir de véhicules spécialisés, de produits uniques ou de conceptions non standard.

La fabrication en petites séries permet de faire de réels progrès en répondant à la demande du marché et en introduisant de nouvelles caractéristiques et de nouveaux produits à un rythme plus rapide. Elle permet le prototypage et la production rapides d’unités pour tester, valider et affiner de nouveaux modèles et composants. Cette capacité d’innovation rapide est essentielle pour créer des idées révolutionnaires en introduisant de nouveaux produits et de nouvelles technologies avant les concurrents.

À l’heure où les préoccupations environnementales se font de plus en plus pressantes, la fabrication en petite série renforcée par l’impression 3D souligne les efforts déployés pour mettre en place des méthodes de production durables. La nature additive de l’impression 3D, qui construit le matériau couche par couche, réduit les déchets de matériaux et la consommation d’énergie par rapport aux méthodes de fabrication soustractives traditionnelles. En ne produisant que ce qui est nécessaire et en minimisant les déchets, elle s’aligne sur les pratiques de fabrication durable.

Il est difficile d’exagérer l’impact de l’outillage dans le processus de production, en particulier dans l’industrie automobile. Avec les méthodes traditionnelles, les délais d’approvisionnement en outillage peuvent prendre des mois et les coûts sont élevés.

Grâce à la fabrication additive, la production d’outils tels que les moules, les gabarits, les dispositifs d’assemblage et d’inspection est économique et rapide, ce qui permet de réduire les délais d’exécution. Cela permet d’accélérer la conception et la validation des matières premières avant de passer à la production.

Il est évident que les conceptions initiales sont sujettes à des imperfections, de sorte que le prototypage permet à l’ingénierie d’essayer des pièces et d’explorer des possibilités. La capacité à mettre en œuvre rapidement des changements est avantageuse dans de tels scénarios, car la production en petite série offre la souplesse nécessaire pour procéder à des ajustements en temps réel.

À l’origine, l’impression 3D a été développée pour le prototypage rapide, il n’est donc pas surprenant qu’elle soit un choix naturel pour les processus de production en petite production.

Lorsque les fabricants ont besoin d’une pièce pour une machine ou d’un prototype, il peut s’écouler un certain temps avant que la pièce n’arrive, ce qui les conduit à rechercher d’autres méthodes pour éviter les retards.

La production en faible volume favorise le temps de fonctionnement en étant une solution de remplacement jusqu’à ce que la pièce commandée arrive. Avec une imprimante 3D interne, la pièce peut être produite avec des matériaux tels que le TPU de BigRep, qui est à la fois souple et résistant.

De petites séries d’une pièce peuvent être nécessaires entre le stade intermédiaire du développement du produit et la production à grande échelle. Ces unités sont des échantillons destinés aux essais, aux contrôles d’ajustement, à la vérification de la conception, à la vérification de la conformité de la qualité et à l’élimination des défauts prévisibles.

Cette étape est essentielle pour les produits ou les composants nouvellement développés afin d’éviter tout risque avant la production en série.

Une demande faible ou sporadique, les premiers essais d’un nouveau produit ou d’un nouveau marché, les pièces produites en séries limitées et les composants spécialisés nécessitent une production en petites quantités.

Le recours à l’externalisation de la production n’est peut-être pas la solution la plus rentable en termes de coûts et de temps, car il y a généralement une quantité de commande minimale et aucune flexibilité pour modifier la taille de la commande. En outre, le peu de temps dont on dispose pour effectuer des itérations sur les produits avant leur mise sur le marché encourage les fabricants à créer des flux de production internes à faible volume.

Lorsque la demande n’est pas prévisible, la production d’unités au fur et à mesure des besoins permet d’éviter les coûts élevés. Cette approche de la fabrication en flux tendu de faibles quantités est une alternative à la gestion des stocks dans les entrepôts.

Les pièces peuvent être imprimées en 3D à la demande, ce qui élimine les problèmes logistiques, minimise le risque de surstockage et réduit le temps nécessaire pour répondre à l’évolution des besoins.

7. FABRICATION DE PIÈCES OBSOLÈTES OU RETIRÉES DU MARCHÉ

7. FABRICATION DE PIÈCES OBSOLÈTES OU RETIRÉES DU MARCHÉDans certains cas, en particulier pour les systèmes ou machines anciens, certains composants peuvent devenir obsolètes ou ne plus être utilisés. L’impression 3D à faible volume peut fournir une solution rentable en rétroconception et en fabrication de pièces de rechange, prolongeant ainsi la durée de vie d’un équipement qui pourrait autrement être rendu inutilisable.

L’impression 3D en petite série est particulièrement utile pour constituer un stock de pièces de rechange lorsque les volumes de production sont faibles.

Des facteurs tels que la liberté de conception, la fiabilité de la qualité des impressions, les capacités de prototypage, la répétabilité, le faible coût et l’approche non interventionniste ont entraîné une forte augmentation de l’adoption de l’impression 3D LVM. Les industries prennent le processus d’impression en main et s’assurent que leurs produits sont à la pointe de l’innovation en introduisant de nouveaux designs et de nouvelles fonctionnalités avant leurs concurrents.

En ce qui concerne la gamme de matériaux, les imprimantes 3D telles que la BigRep PRO disposent d’un portefeuille diversifié de filaments de qualité technique et sont ouvertes à des matériaux tiers, ce qui permet des applications flexibles.

L’automatisation permet une fabrication sans lumière, ce qui minimise la dépendance à l’égard des travailleurs hautement qualifiés et renforce la tranquillité d’esprit dans le processus de production.

Safi Barqawi, propriétaire d’AVI Boston, une entreprise de fabrication automobile sur mesure, explique que le BigRep Studio est comme une paire de mains supplémentaire dans son atelier.

« Il est difficile de trouver des fabricants et des installateurs qualifiés, mais avec notre imprimante 3D, c’est comme si nous avions un employé à plein temps qui fabriquait des pièces. Nous concevons, nous imprimons, nous partons en week-end et toutes les pièces sont prêtes le lundi matin. »

Les logiciels d’impression 3D tels que ceux de BigRep facilitent la manipulation des matériaux, la surveillance à distance de l’impression, l’analyse des données, l’étalonnage automatique, la production par lots, la conception automatisée et les flux de travail. Il en résulte des liens plus étroits et des délais prévisibles tout au long du processus d’impression. L’avantage de ces logiciels est qu’ils ne nécessitent aucune expérience préalable en matière d’impression 3D ou de logiciels de CAO, ce qui réduit la courbe d’apprentissage pour les opérateurs.

La technologie de l’impression 3D excelle dans la production précise de pièces de petite ou grande taille, un aspect essentiel du maintien de la qualité des produits. Les tolérances exceptionnelles permettent de créer des géométries complexes avec précision, ce qui en fait un choix fiable pour la fabrication de pièces de grande taille et de haute qualité.

« Le plus grand avantage de l’impression 3D à grande échelle est de nous débarrasser des assemblages. Lorsque nous pouvons produire des pièces plus grandes en une seule pièce, cela nous donne un énorme avantage ».

Lars Bognar, ingénieur de recherche pour la fabrication additive chez Ford Engineering Europe.

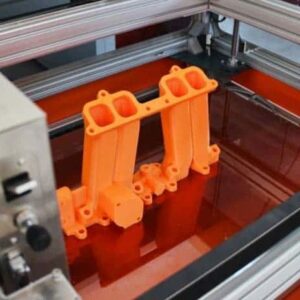

Le grand volume de construction permet la production efficace par lots de plusieurs pièces ou de composants plus importants en une seule fois. Cela réduit le besoin d’assemblage, rationalise le processus de fabrication et est rentable.

Contrairement aux méthodes traditionnelles qui consistent à découper des pièces à partir de gros morceaux de matériaux non recyclables, l’impression 3D n’utilise que ce qui est nécessaire, ce qui réduit considérablement les déchets et les coûts des matériaux. Cette approche économe en ressources s’aligne sur les objectifs de développement durable tout en permettant des économies financières. La possibilité d’imprimer des pièces en fonction des besoins permet également de réduire les coûts liés à l’inventaire et à la logistique.

WAT Berlin, un constructeur automobile spécialisé dans la production de châssis de véhicules, améliore considérablement les flux de travail dans ses installations grâce à des pièces imprimées en 3D sur mesure. André Lenz, ingénieur à l’usine de Berlin, explique comment la BigRep ONE a permis la production de composants légers et durables.

« Si nous les avions fabriquées en acier ou en aluminium, par exemple, elles auraient été incroyablement chères et surtout lourdes et composées de plusieurs pièces. »

L’impression 3D simplifie la fabrication en servant de processus en une seule étape, éliminant le besoin de machines multiples, ce qui permet de gagner un temps précieux et de réduire les coûts associés. Le processus est également facilement automatisé, ce qui permet un fonctionnement sans personnel et une réduction supplémentaire des coûts.

La production en petite série se développe dans des scénarios rapides, innovants et rentables. La polyvalence, l’automatisation, la précision et l’efficacité de l’impression 3D en font un choix idéal. Un écosystème tel que celui de BigRep crée un environnement unique avec des technologies et des solutions d’impression 3D innovantes pour la production à faible volume et au-delà.

Inscrivez-vous pour télécharger l’eBook, 7 Ways BigRep 3D Printers Unlock Profit Instantaneous.

Découvrez comment l’investissement dans la fabrication additive grand format peut révolutionner votre activité industrielle, en favorisant l’innovation, l’efficacité et des économies significatives grâce à la technologie avancée de BigRep.

La BigRep PRO est une imprimante 3D de 1 m³, conçue pour passer du prototypage à la production. Elle constitue une solution hautement évolutive pour la fabrication de pièces d’utilisation finale, d’outillage d’usine ou d’autres pièces avec des matériaux de haute performance et de qualité technique. Comparée à d’autres solutions de fabrication et d’impression FFF, la PRO peut produire des pièces précises à grande échelle plus rapidement et à des coûts de production moindres.