29/09/23

Alors que l’accent est souvent mis sur la puissance du moteur et le design extérieur lorsqu’il est question de voitures, il existe une autre caractéristique de l’automobile qui est mûre pour l’innovation. Le siège automobile, qui sert d’interface entre le conducteur et le véhicule, est l’un des éléments les plus importants d’une voiture et doit offrir un soutien ergonomique, des caractéristiques de sécurité et du confort.

Ces dernières années, l’accent a été mis de plus en plus sur la manière de réinventer et d’améliorer les sièges automobiles en utilisant de nouveaux concepts de conception et une fabrication avancée, telle que l’impression 3D. L’un de ces projets, intitulé « Concept Breathe », est le fruit d’une collaboration entre des étudiants de l’université d’art de Braunschweig, le constructeur automobile allemand Audi et le spécialiste de l’impression 3D grand format BigRep.

Le concept Breathe, qui a abouti à la création d’un siège auto « respirant » de taille normale, est né d’une exploration de la voiture du futur. Les étudiants en design de Braunschweig, sous la supervision du Dr Manuel Kretzer, professeur de matériaux et de technologie, et l’unité de développement/innovation d’Audi dirigée par Mike Herbig, ont été inspirés par l’idée que la voiture du futur pourrait avoir un lien plus étroit avec le conducteur. Comme ils le disent : « Et si elle devenait un partenaire qui réagit et répond à nos actions, un organisme, un ami, qui vit et respire ? »

Il est intéressant de noter qu’Audi avait déjà commencé à poursuivre cette idée avec le développement de Klara, une « Audi A1 sensible » en 2017. Cette étude conceptuelle visait à favoriser une plus grande empathie entre l’automobile et le conducteur en créant une voiture sensible qui semble respirer. L’effet de respiration était le résultat de 39 moteurs électriques installés sous la carrosserie de la voiture et de plusieurs capteurs qui permettraient à Klara de prendre des respirations et de réagir à son environnement.

Le projet de siège automobile Concept Breathe, entrepris au printemps 2017, était une extension de l’initiative expérimentale Klara qui cherchait à combiner différentes technologies et principes de conception pour créer un siège automobile plus humain, capable de se déplacer dynamiquement avec le conducteur.

« Et si le siège devenait un partenaire qui réagit et répond à nos actions, un organisme, un ami, qui vit et respire ? »

Études de conception et de forme en vue latérale par Maximilian Dauscha

Le projet de sièges a été lancé par un groupe de 10 étudiants en licence de l’université d’art de Braunschweig dans le cadre de leur module « Digital Crafting ». Les cours de ce module visent spécifiquement à développer « une compréhension expérimentale des possibilités de conception émergentes » en s’appuyant sur des principes de conception algorithmique et paramétrique innovants, ainsi que sur des technologies de fabrication numérique, telles que l’impression 3D, qui donnent vie aux concepts de conception.

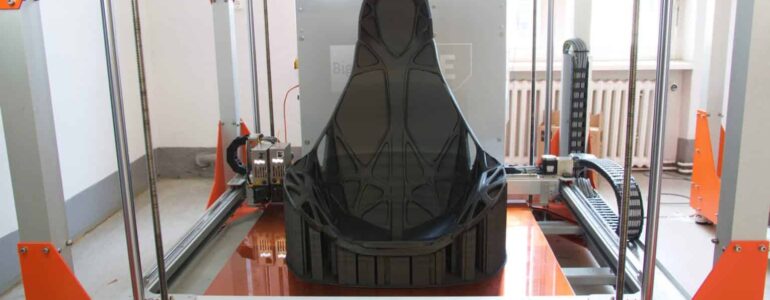

En fin de compte, la conception du siège de voiture s’inspire de formes et de systèmes organiques et consiste en plusieurs composants actifs intégrés dans un cadre léger. En raison de la géométrie complexe de la conception finale, résultat de plusieurs itérations paramétriques, l’équipe d’étudiants et leurs partenaires ont décidé d’imprimer en 3D le prototype du siège à l’échelle 1:1. BigRep, connu pour ses imprimantes 3D à grande échelle, était plus qu’à la hauteur de la tâche.

La structure du siège a été imprimée en 3D à l’aide de la machine BigRep ONE, qui dispose d’un grand volume de construction pouvant atteindre un mètre cube, et du filament PRO HT de BigRep, un biopolymère facile à imprimer qui offre une meilleure résistance à la température que le PLA traditionnel. Le processus d’impression a duré près de 10 jours, ce qui constituait à l’époque l’impression la plus longue de BigRep.

Sur le cadre imprimé en 3D ont été fixés 38 composants actifs personnalisés, qui créent un effet de respiration haptique et visuel, ainsi qu’une gamme de coussins spécialement conçus à partir d’un textile haute performance pour un confort et un soutien optimisés. Comme l’explique l’équipe de conception, les composants actifs (en rouge) « sont conçus pour augmenter la capacité du siège à répondre aux conditions de conduite changeantes, mais surtout pour renforcer l’identification de l’utilisateur avec l’objet animé grâce à des mouvements de respiration ».

La technologie d’impression 3D de BigRep a joué un rôle essentiel dans la réalisation du projet. Non seulement l’imprimante 3D grand format de l’entreprise était équipée pour gérer l’échelle de la structure du siège de voiture à taille réelle (réduisant ainsi le besoin d’assemblage après impression), mais elle était également capable de reproduire la forme organique complexe du produit. En outre, l’impression 3D a offert aux partenaires du projet un moyen économique de créer directement un grand prototype sans avoir à investir dans l’outillage ou à recourir à des chaînes d’approvisionnement complexes.

De la même manière que l’impression 3D grand format a été essentielle pour donner vie à ce concept, la technologie est désormais utilisée dans toute l’industrie automobile pour explorer de nouvelles idées de conception et mettre sur le marché de nouvelles solutions innovantes, depuis les prototypes rapides jusqu’aux pièces d’utilisation finale. Dans le domaine des sièges automobiles en particulier, un certain nombre de projets ont exploité la capacité de la technologie à créer des conceptions complexes optimisées pour les performances et le confort, ainsi que des produits personnalisés à l’échelle.

De même, le constructeur automobile allemand Porsche a récemment lancé un siège à baquet complet imprimé en 3D qui intègre des treillis imprimés en 3D personnalisables pour un meilleur soutien et une meilleure respirabilité. À l’instar de Concept Breathe, le siège imprimé en 3D met l’accent sur le lien entre l’homme et la technologie afin d’améliorer l’expérience de conduite, en particulier pour les véhicules à hautes performances.

En fin de compte, le projet Concept Breathe n’aurait pas été possible sans la fabrication additive, en particulier l’impression 3D grand format de BigRep. Cette technologie s’est avérée essentielle pour donner vie à une idée innovante de manière rapide et rentable.

Pour l’industrie automobile au sens large, la possibilité d’imprimer en 3D des structures et des produits de grande taille en une seule pièce présente d’énormes avantages. D’une part, elle permet de consolider la conception, d’imprimer de grandes structures en une seule fois et de minimiser les temps d’assemblage et de post-traitement. Cela a des répercussions importantes en termes de temps et de coûts, que les utilisateurs impriment un concept, un prototype fonctionnel ou une pièce d’utilisation finale.

La technologie permet également aux concepteurs de produits de créer des modèles jusqu’alors impossibles à réaliser, ce qui ouvre des perspectives d’innovation illimitées. Grâce à elle, les individus et les équipes avant-gardistes (tels que les étudiants en design de Braunschweig et leurs partenaires chez Audi et BigRep) peuvent réellement se plonger dans de nouvelles idées et les transformer en quelque chose de réel, quelque chose qui peut façonner l’avenir.