27/09/23

Une machine pour la fabrication de matériaux composites qui peut être placée où vous voulez, quand vous voulez.

Cela semble incroyable ?

Cela nous a d’abord semblé irréel, mais c’est désormais chose faite : notre tout premier système mobile d’enroulement filamentaire.

Ce système a été développé en collaboration avec CorPower Ocean, une entreprise suédoise qui se consacre à la production d’énergie durable à partir des vagues de la mer et de l’océan. Le système sera utilisé pour la production de convertisseurs d’énergie houlomotrice (WEC), des dispositifs qui produisent de l’électricité en utilisant le mouvement des vagues de l’océan.

Lorsque le transport est nécessaire, l’ensemble de l’enrouleur peut être stocké dans deux conteneurs, qui font partie de la structure de soutien de l’installation. Le couvercle peut être fermé sur le dessus du conteneur, après quoi il est prêt à être transporté. Le système ainsi créé est facilement transporté par bateau ou par camion jusqu’aux sites côtiers où CorPower produira des bouées. Une fois arrivé, l’enrouleur peut être installé en moins de cinq jours.

La société suédoise CorPower Ocean a conçu son prototype de bouée en PRFV de 9 mètres de long à enroulement filamentaire pour une production d’énergie houlomotrice durable et à haut rendement, ainsi que pour une fabrication rapide sur site.

À la fin de l’année 2020, la capacité énergétique cumulée mondiale issue de l’énergie des océans (combinant à la fois l’énergie des vagues et l’énergie marémotrice) atteignait environ 65 mégawatts (MW), un chiffre qui a plus que doublé depuis 2017, selon le dernier rapport d’Ocean Energy Systems (OES), une collaboration intergouvernementale sous l’égide de l’Agence internationale de l’énergie (AIE, Paris, France). Toutefois, il reste encore beaucoup à faire pour atteindre l’objectif de l’OES, à savoir que la capacité mondiale d’énergie océanique atteigne 300 gigawatts (GW) d’ici à 2050.

Les convertisseurs d’énergie houlomotrice (WEC), des dispositifs qui utilisent le mouvement des vagues pour produire de l’électricité, constituent une technologie prometteuse dans le domaine de l’énergie océanique. Différents types de WEC ont été mis au point, et nombre de ces concepts fonctionnent de la même manière que les turbines hydroélectriques : Un dispositif en forme de colonne, de lame ou de bouée est placé au-dessus ou au-dessous de l’eau, où il capte l’énergie générée par les vagues de l’océan qui agissent sur lui. Cette énergie est ensuite transférée à un générateur qui la convertit en électricité.

Les vagues océaniques sont relativement uniformes et prévisibles, mais l’énergie houlomotrice – comme la plupart des autres types d’énergie renouvelable, notamment solaire et éolienne – reste une source d’énergie variable, produisant plus ou moins d’énergie à différents moments en fonction de facteurs tels que le vent et les conditions météorologiques. Par conséquent, la durabilité et l’efficacité constituent deux défis majeurs pour la conception de systèmes d’énergie houlomotrice fiables et compétitifs : Le système doit pouvoir survivre aux grandes tempêtes océaniques et capter efficacement l’énergie dans des conditions optimales afin d’atteindre les objectifs de production annuelle d’énergie (PEA) et de faire baisser le coût de l’électricité.

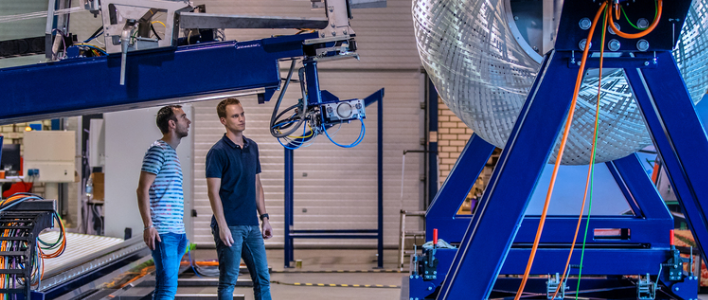

Le premier prototype grandeur nature du WEC à bouée sphérique de 9 mètres de diamètre de CorPower Ocean (Stockholm, Suède) devrait être installé pour son premier essai en mer d’ici la fin de l’année. Lors de la conception du système, l’entreprise a découvert que les composites en fibre de verre enroulés par filamentation constituaient la solution la plus efficace et la plus rentable pour fabriquer les coques de ses grandes bouées. Après plusieurs années d’essais à petite échelle, le premier prototype grandeur nature est en cours de fabrication grâce à un système d’enroulement filamentaire sur mesure mis au point en coopération avec Autonational BV (IJlst, Pays-Bas).

Le prototype grandeur nature sera prêt à être lancé fin 2021, mais CorPower Ocean développe le système depuis 2011, lorsque l’inventeur et cardiologue suédois Stig Lundbäck a eu l’idée initiale d’un système de bouées captant l’énergie, inspiré des principes de pompage du cœur humain. Un programme structuré de développement de produits a été lancé en 2011 lorsque M. Lundbäck a fait équipe avec l’entrepreneur technologique Patrik Möller, qui est devenu le PDG de CorPower Ocean.

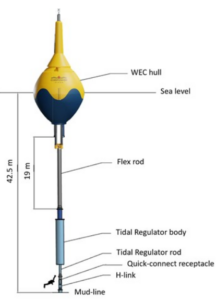

À l’intérieur de la coque en composite peinte en bleu et jaune du WEC de CorPower se trouve le système qui convertit le mouvement de la bouée en électricité. Une unité de pré-tension pneumatique utilise la pression pour équilibrer la bouée sur l’eau. Lorsqu’une vague pousse la bouée vers le haut, le système stocke l’énergie sous forme d’air sous pression, qui est ensuite utilisé pour entraîner la bouée vers le bas (de la même manière que le cœur humain stocke et fait circuler l’énergie lorsqu’il pompe), ce qui produit une énergie égale dans les deux directions qui est convertie en électricité par une transmission électromécanique à l’intérieur de la bouée (voir plus d’informations dans la vidéo ci-dessous). Un système de contrôle, ajouté à la conception du WEC en 2014 grâce à une collaboration avec des chercheurs de l’Université norvégienne des sciences et technologies (NTNU, Trondheim), est censé amplifier la puissance captée par ce système. Chaque dispositif est conçu pour fournir 300 kilowatts (kW) d’énergie.

La coque elle-même « équivaut à la pale d’une éolienne. C’est elle qui extrait l’énergie des vagues de l’océan et la transfère au groupe motopropulseur », explique Javier Verdeguer, ingénieur principal en conception de composites chez CorPower Ocean.

L’une des principales exigences du système WEC est la légèreté, explique M. Verdeguer. Dans des conditions normales, un dispositif plus léger peut être contrôlé plus facilement et peut absorber plus de puissance, et dans des conditions de tempête, il permet d’éviter des charges élevées sur le système. La durabilité est également un facteur important : Les WEC sont conçus pour un cycle de vie global de plus de 20 ans, avec une maintenance programmée tous les cinq ans.

La coque a été conçue à l’aide du logiciel SolidWorks (Dassault Systèmes, Waltham, Mass., États-Unis), suivi de CadFil (Kegworth, Royaume-Uni) pour la conception du chemin d’enroulement en composite, du logiciel Ansys (Canonsburg, Pa., États-Unis) pour l’évaluation structurelle et d’Orcaflex (Orcina, Ulverston, Royaume-Uni) pour le mouvement et les charges. Selon Möller, un outil de modélisation numérique exclusif de type « onde à fil » a été utilisé pour déterminer et simuler le mouvement du dispositif, y compris les pertes non linéaires, le contrôle en temps réel de l’amortissement du mouvement et l’hydrodynamique non linéaire.

HiWave-3, financé par InnoEnergy, Wave Energy Scotland et l’Agence suédoise de l’énergie, était un projet de démonstrateur de trois ans (2015-2018) visant à fabriquer et à tester à sec un prototype de WEC à demi-échelle, appelé C3. Ce développement a guidé la conception de C4, le premier système à échelle réelle qui devrait être installé cette année.

Au début de la phase de conception, CorPower Ocean a effectué une analyse des coûts pour comparer et évaluer les options de coques en acier, en aluminium et en composite, en tenant compte à la fois de la production annuelle d’énergie (AEP) de l’appareil et de la rentabilité de la fabrication. Après avoir évalué plusieurs modèles à échelle réduite, l’enroulement filamentaire s’est avéré être le matériau le plus léger et le processus de fabrication le plus rentable, explique M. Verdeguer.

À l’origine, le projet consistait en une coque composite de forme cylindrique et à simple paroi. Entre les itérations C3 et C4, quatre campagnes d’essais en bassin utilisant des modèles réduits de la coque et du système d’amarrage ont été réalisées, ainsi que des simulations numériques, et l’équipe a finalement décidé de faire évoluer la conception vers une forme de coque sphérique, qui répartit les contraintes plus uniformément sur sa surface, et une construction en sandwich. « Une sphère est la forme structurellement la plus solide que l’on puisse avoir pour supporter la pression hydraulique externe [des vagues de l’océan] », explique M. Möller.

L’actuelle itération C4 du dispositif mesure 19 mètres de haut et se compose de deux éléments : Un corps principal sphérique de 9 mètres, ou coque, et une colonne de 10 mètres, ancrée au fond de l’océan par un système d’amarrage sous tension. La coque est un sandwich enroulé autour d’un mandrin de 10 mètres de long ; elle comprend une peau intérieure composée de mèches de fibres de verre et de bandes de tissu de 141 millimètres de large spécialement conçues, une couche d’âme structurelle Divinycell H de Diab (Helsingborg, Suède) conçue pour être résistante et pour s’adapter à la courbure de la coque, et une peau extérieure également composée de mèches et de tissu enroulés en filaments. « Nous avons travaillé en étroite collaboration avec CorPower pour trouver la meilleure solution pour le matériau de l’âme, afin de garantir la durabilité et la longévité d’une structure exposée à des conditions difficiles », explique Lars-Magnus Efraimsson, responsable du segment de marché chez Diab.

L’épaisseur totale de la pièce est d’environ six centimètres. Après l’enroulement du filament, chaque coque est durcie à température ambiante avant l’assemblage des systèmes mécaniques, des échelles et d’autres composants, et la coque finale est recouverte d’une couche de gel pour la protection contre les UV.

« Il y a, bien sûr, de nombreux éléments que nous devons encore prouver [par des essais en mer], mais nous avons un très bon concept de coque composite avec une grande efficacité structurelle », note Tord Jonsson, responsable de la chaîne d’approvisionnement et de la qualité chez CorPower Ocean.

Une fois que les composites ont été choisis pour la conception, l’une des difficultés a été de trouver un processus de fabrication capable de construire la structure creuse, arrondie et de grande taille. Selon M. Jonsson, la fabrication par enroulement filamentaire s’est avérée plus rentable et plus rapide que la fabrication d’un composant métallique. CorPower vise à produire une bouée par cellule d’enroulement filamentaire en 48 heures environ, précise-t-il, ajoutant : « Il est très important de pouvoir fabriquer à grande vitesse avec une disposition très précise des fibres, et nous pouvons y parvenir grâce à l’enroulement filamentaire. »

Un système d’enroulement filamentaire classique est généralement installé de manière permanente dans une usine, explique Harry Fietje, directeur du marketing et des ventes chez Autonational BV. Toutefois, compte tenu de la taille des bouées, les coûts de transport et les émissions de CO2 associées seraient élevés si CorPower devait transporter les coques d’un site de fabrication central vers des sites d’installation mondiaux. Il existe déjà plusieurs systèmes mobiles d’enroulement filamentaire sur le marché, explique M. Fietje, mais nombre d’entre eux sont difficiles et coûteux à transporter.

En partenariat avec CorPower Ocean, le département d’ingénierie d’Autonational a mis au point son propre système mobile, composé d’un enrouleur de filament situé sur une base de 45 pieds de long qui sert également de moitié inférieure d’un conteneur d’expédition. Lorsque le transport est nécessaire, l’enrouleur entier peut être tourné de 90 degrés pour s’insérer dans le conteneur de base, un couvercle se refermant par-dessus. Le système ainsi obtenu est facilement transporté par bateau ou par camion jusqu’aux sites côtiers où CorPower produira des bouées, puis installé en deux jours ou moins, explique M. Fietje.

« Le défi consistait à s’assurer que le système d’enroulement filamentaire était aussi solide et fonctionnel qu’un système classique installé dans une usine, tout en le rendant léger et mobile », explique-t-il. « C’est quelque chose qui n’a jamais été fait auparavant, pour autant que je sache.

L’enrouleur de filament proprement dit comprend un système de transport automatisé pour placer les fibres sur un mandrin de 10 mètres de long et de 9 mètres de diamètre. « Normalement, on n’a besoin que de 1 à 3 mètres, mais cette bouée a un diamètre exceptionnellement grand », précise M. Fietje. Outre l’enroulement par voie humide avec des mèches et du tissu, le système est également capable de pulvériser de la fibre de verre hachée et de la mousse isolante. La mousse peut être pulvérisée sur une peau intérieure pré-enroulée, puis usinée à la forme et enroulée à nouveau avec le matériau pour la peau extérieure. « Normalement, vous n’avez qu’un ou deux matériaux à utiliser, mais pour ces bouées, le système doit pouvoir utiliser jusqu’à quatre types de matériaux à partir de la même machine », explique-t-il.

En raison de la taille du système, des aménagements spéciaux ont dû être prévus, tels que des marches pour un opérateur humain et cinq caméras installées sur l’outil de livraison, le système d’imprégnation de la résine, les bobines et les cantines pour permettre à l’opérateur de voir toutes les parties de la machine en même temps. Des capteurs, tels que des encodeurs et des capteurs inductifs, ont également été intégrés pour contrôler la température de la résine. La machine à enrouler le filament est également équipée d’une queue de bobine amovible pour faciliter le retrait des pièces.

Selon M. Fietje, le développement de la machine à enrouler a nécessité de nombreuses communications entre Autonational et CorPower. « Nous avons travaillé sur la machine en même temps qu’ils travaillaient sur la conception de leur prototype, de sorte que de nouvelles fonctionnalités ont été ajoutées au fur et à mesure de l’évolution de leur conception », explique-t-il.

« Autonational n’était pas seulement un fournisseur de machines, c’était aussi un partenaire qui parlait avec nous, qui nous aidait et nous guidait vers différentes solutions technologiques pour permettre la réalisation de cette très grande machine, qui est la plus grande qu’ils aient jamais fabriquée. Il était également important pour nous qu’il s’agisse d’une machine très flexible, capable de s’adapter à tous les nouveaux matériaux ou à toutes les modifications de conception que nous pourrions apporter », ajoute M. Jonsson.

« Nous avons suivi une approche progressive pour développer nos produits, et nous menons une campagne d’essais à sec très complète avant d’installer quoi que ce soit dans l’océan », explique M. Verdeguer. Avant l’intégration à la coque et l’installation dans l’océan, par exemple, le groupe motopropulseur interne de la bouée est testé et stabilisé dans les installations suédoises de CorPower Ocean, sur un banc d’essai terrestre qui simule des charges de vagues allant jusqu’à celles qui seraient rencontrées dans les pires conditions de tempête.

Pour HiWave-5, CorPower Ocean a investi dans une installation terrestre abritant la cellule d’usine mobile pour l’enroulement de la coque en composite ainsi que l’assemblage final et la maintenance du système WEC situé dans le port commercial de Viana do Castelo, dans le nord du Portugal.

En fin de compte, le WEC de CorPower est conçu pour être installé dans des parcs offshore de centaines, voire de milliers d’unités, et peut être co-localisé avec des parcs éoliens offshore. M. Jonsson note que « l’utilisation de notre technologie en combinaison [avec d’autres formes d’énergie renouvelable] présente des avantages pour la réduction des coûts liés à l’infrastructure d’exportation électrique des parcs combinés, certes, mais aussi pour la réduction de la variabilité de la production d’énergie, afin de donner aux propriétaires de parcs un produit de plus grande valeur et de faciliter la transition vers des systèmes énergétiques entièrement décarbonisés d’une manière fiable ». Selon CorPower Ocean, ses dispositifs WEC peuvent fournir jusqu’à cinq fois plus d’énergie par tonne métrique que les technologies d’énergie houlomotrice concurrentes, amenant l’énergie houlomotrice à un niveau d’efficacité structurelle similaire à celui de l’éolien en mer.

Une fois HiWave-5 achevé avec succès, CorPower Ocean prévoit d’installer sa première ferme commerciale de 15 à 30 unités en 2025. À partir de là, CorPower Ocean augmentera la taille des fermes et commencera à installer des systèmes de bouées dans le monde entier, en créant des usines mobiles comme celle qui est actuellement installée au Portugal pour la fabrication et l’assemblage sur place. « C’est pourquoi nous avons développé cette machine mobile avec Autonational, afin de pouvoir l’emballer dans trois conteneurs et l’expédier n’importe où dans le monde », explique M. Jonsson. « Nous fabriquons la coque sur place, puis nous intégrons le groupe motopropulseur et les autres pièces mécaniques internes, et nous sommes prêts à la déployer pendant que les cellules d’enroulement sont déplacées vers le site du client suivant.

Outre l’installation commerciale, CorPower Ocean vise également à réduire les coûts, en se fixant pour objectif un coût de l’énergie nivelé (LCOE) inférieur à 40 euros par mégawattheure. À mesure que la technologie progresse, M. Jonsson s’attend à ce que les matériaux, la conception et les processus soient encore optimisés, afin d’accroître l’efficacité des dispositifs.

M. Verdeguer ajoute : « Notre objectif ultime est que notre technologie vienne compléter les énergies éolienne et solaire, en offrant la voie la moins coûteuse et la plus fiable pour que le monde parvienne à des systèmes d’énergie 100 % renouvelable. »