20/01/22

Paris, France – 20 janvier 2021

Multistation vient de livrer à SIGMA, Ecole Clermont Auvergne INP, une machine ADMAFLEX 130 pour imprimer en particulier des implants en hydroxyapatite, un matériau biocompatible qui constitue la phase minérale des os et développer de nouveaux matériaux.

Admatec a développé une imprimante 3D pour fabriquer des pièces de précision céramiques. Le procédé consiste à flasher par UV un mélange de poudres et résines photosensibles, suivi d’un déliantage et frittage pour consolider la pièce.

Du Zircone à l’alumine, en passant par la silice et l’hydroxyapatite, l’Admaflex 130 permet d’imprimer des pièces destinées à divers domaines comme le dentaire, le médical, l’aéronautique, la connectique… ADMATEC adapte le procédé pour l’impression des poudres métalliques.

SIGMA développe des matériaux biocéramiques comme l’hydroxyapatite, une forme minérale naturelle d’apatite de calcium. Jusqu’à 70 % en poids de l’os humain est une forme modifiée d’hydroxyapatite, connue sous le nom de minéral osseux.

L’Admaflex130 permet l’optimisation de tous les paramètres de réglage pour les résines chargées nouvellement développées, avant et pendant le travail de construction. La machine dispose d’un système de surveillance visuelle ce qui rend le procédé de construction entièrement traçable. Bien que SIGMA se concentre actuellement sur la biocéramique, il est à noter que la machine est également capable de fabriquer des métaux par ce même procédé.

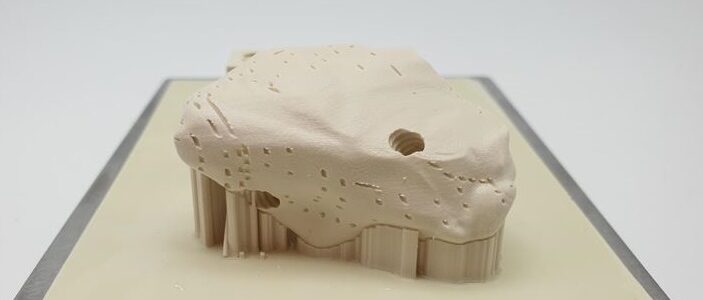

La géométrie de la pièce de démonstration (photo ci-dessus) a été sélectionnée pour illustrer la pertinence de l’Admaflex130 à la fabrication d’implants médicaux complexes. Les supports ont été produits avec un logiciel de génération automatique de supports, une fonctionnalité standard du dernier logiciel utilisateur Admaflex.

Admatec développe des solutions de fabrication additive grâce à sa technologie originale , ADMAFLEX offre à ses clients la possibilité de façonner des céramiques et des métaux qu’il s’agisse de prototypes ou de séries. Le procédé ADMAFLEX permet l’impression de matériaux performants grâce à une technologie d’impression 3D brevetée.

Multistation, créée en 1987, est un fournisseur de services et de technologies disruptives pour la fabrication digitale et additive et est très présent depuis de nombreuses années en fabrication additive céramique et métallique. Son expertise couvre de nombreux secteurs, dont ceux de l’automobile, l’aérospatiale, le ferroviaire, l’énergie, le médical, la sous-traitance, la joaillerie, l’enseignement, la R&D …. Il s’agit de PME et de grands comptes tels que Renault, Peugeot, CEA, Safran, Airbus, SNCF… en France, en Afrique du Nord, et dans de nombreux autres pays à travers le monde.